Жизненный цикл продукции, согласно ГОСТ Р 50-605-80-93, — совокупность взаимосвязанных процессов последовательного изменения состояния продукции от формирования исходных требований к ней до окончания ее эксплуатации или применения.

Свободная энциклопедия Википедия определяет жизненный цикл изделия (продукции) как совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции до момента удовлетворения этих потребностей и утилизации продукта.

Среди основных процессов жизненного цикла продукции выделяют обычно проектирование, производство, эксплуатацию, утилизацию. Каждый из основных процессов состоит из совокупности множества других. Так, например, процесс проектирования включает в себя научно-исследовательские работы и опытно-констукторские разработки, конструкторскую и технологическую подготовку производства, освоение производства нового изделия и т.д.

При этом следует отметить, что продукция конкретного типа может одновременно находиться в нескольких стадиях жизненного цикла, например, в стадиях производства, эксплуатации и капитального ремонта.

Технология управления жизненным циклом изделий (Product Lifecycle Management, PLM) представляет собой организационно-техническую систему, обеспечивающую управление всей информацией об изделии и связанных с ним процессах на протяжении всего его жизненного цикла, начиная с проектирования и производства до снятия с эксплуатации.

Так как технология непосредственно касается информации, тут уже без информационной системы не обойтись, поскольку вся информация, содержащаяся в PLM-системе, образует «цифровую историю жизни» производимой продукции.

Технология управления жизненным циклом изделия:

- поддерживает коллективную разработку изделия;

- обеспечивает интеграцию персонала, производственных процессов и информации;

- позволяет «бесшовно» объединить систему управление данными об изделии (PDM) и систему планирования производственных ресурсов (Enterprise Resource Planning, ERP).

Если PLM обеспечивает управление всей информацией об изделии и связанных с ним процессах на протяжении всего его жизненного цикла, то базовые функциональные возможности PDM-систем, как части концепции PLM, охватывают:

- управление хранением данных и документами;

- управление потоками работ и процессами;

- управление структурой продукта;

- автоматизацию генерации выборок и отчетов;

- механизм авторизации.

С помощью PDM-систем осуществляется отслеживание больших массивов данных и инженерно-технической информации, необходимых на этапах проектирования, производства, а также поддержка эксплуатации, сопровождения и утилизации технических изделий.

Программно-методический комплекс

Интерес предприятий машиностроительной отрасли все в большей степени смещается от автоматизации учета и экономических расчетов к автоматизации управления производством. Программно-методический комплекс «1С:Машиностроение 8 СТАРТ PLM», благодаря интеграции PDM и ERP, позволяет управлять информацией об изделии на протяжении всего жизненного цикла и решать разного рода производственные задачи на предприятиях с высокой долей затрат на конструкторско-технологическую подготовку производства (рис. 1). Программно-методический комплекс содержит обобщенные технологии управления машиностроительным предприятием, совокупность знаний и рекомендации по их применению.

Рис. 1. Функциональная модель базового PLM-решения

Однако ни одно информационно-технологическое решение никогда не сможет удовлетворить всех и сразу. Тем более что управление, в том числе и в машиностроительной отрасли, считают искусством, хотя в его основе лежат проверенные жизнью технологии. Каждое предприятие строит свою систему управления производством, включающую в себя и управление информацией об изделии на протяжении всего жизненного цикла. Тем не менее, Третий практический форум «1С:Машиностроение 8 СТАРТ PLM»: автоматизация производства» позволил его участникам обсудить ряд методологических вопросов управления производством и различных методик автоматизации на предприятиях машиностроения, обменяться мнением об их использовании, познакомиться с некоторыми вариантами решений производственных задач на нескольких промышленных предприятиях.

Производственное планирование

При всей видимости общности подходов к планированию на каждом предприятии используется своя система построения планов. Обусловлено это множеством факторов, среди которых стратегия предприятия, тип производства (массовое, серийное, мелкосерийное, единичное) и длительность производственного цикла, трудоемкость изготовления продукции и особенности технологического процесса. Большое влияние на систему планирования оказывают организация закупочной и сбытовой логистики и самого производства, уровень подготовки кадров и т.д. Все эти факторы необходимо учитывать.

Как правило, система планирования представляет собой совокупность планов, которые отличаются между собой назначением, горизонтом планирования, уровнем детализации и прочими характеристиками. В зоне ответственности директора по производству находятся:

- планы производства;

- планы потребности в материальных ресурсах;

- планы загрузки мощностей;

- планы потребности в трудовых ресурсах и т.д.

Так, на одном из предприятий, о котором было рассказано на Форуме, производственное планирование строится по 2 контурам:

- Долгосрочное прогнозное планирование на год с последующей разбивкой на кварталы и месяцы на основе прогнозных данных и планов продаж готовой продукции.

- Оперативное понедельное планирование на основе заказов покупателей и по потребностям «идеального склада». Под «идеальным складом» понимаются страховые запасы готовой продукции, чтобы обеспечивать возникающие потребности покупателей непосредственно со склада.

По долгосрочным планам производства готовой продукции формируются планы сборки и планы производства деталей и сборочных единиц. Кроме этого, оцениваются потребности в материалах, сырье и покупных изделиях, проводится предварительная оценка достаточности производственных мощностей.

Следует отметить, что все эти работы проводятся автоматически. В автоматическом режиме осуществляется и контроль выполнения планов, сравнение прогнозных и оперативных планов, сравнение плановых данных с фактическими.

Однако эффективность планирования и контроля производства напрямую зависят от полноты, актуальности и нормализации нормативно-справочной информации. А это номенклатура изделий, полуфабрикатов, материалов сырья, покупных изделий. Это и спецификация, состав изделия, инженерные данные и некоторая дополнительная информация, необходимая для автоматизации управления производством.

Оперативный контроль запасов

Участники Форума рассмотрели еще один вариант решения производственных задач на промышленном предприятии.

В данном случае, существование на предприятии центрального склада материалов, на котором хранятся материалы для основного производства и вспомогательного, инвентарь, хозяйственные принадлежности и все прочие материалы, не позволяло оперативно контролировать запасы. Довольно сложно понять, какие остатки материалов находятся в производстве на текущую дату. Нет возможности определить потребность производства в материалах и необходимые сроки поставок, а также определить остатки неделимых материалов.

Выделение цеховых кладовых материалов для основного производства позволило решить задачу оперативного контроля. Кроме того, предприятие получило возможность корректировать нормы расхода материалов в реальном времени и разделять имеющиеся на центральном складе материалы между производственными подразделениями.

Важно подчеркнуть, что организация цеховых кладовых не потребовала дополнительных площадей, поскольку информационные технологии позволяют решать такого рода производственные задачи в виртуальном пространстве — в информационной системе через организацию информационных потоков.

Оптимизация ввода информации

Еще один пример решения производственных задач — оптимизация ввода в систему данных, необходимых для управления производством и принятия оперативных решений.

Казалось бы, простой вопрос. Но учитывая большие объемы разнородной информации, которые должны заносить в систему сами работники, выполняющие производственные задания в цехах, или диспетчеры производства, то понятно, что не следует усложнять жизнь производственным работникам. Процесс ввода данных должен быть для них максимально упрощен. Им необходимо всего лишь зафиксировать нужную информацию в максимально простой и доступной форме.

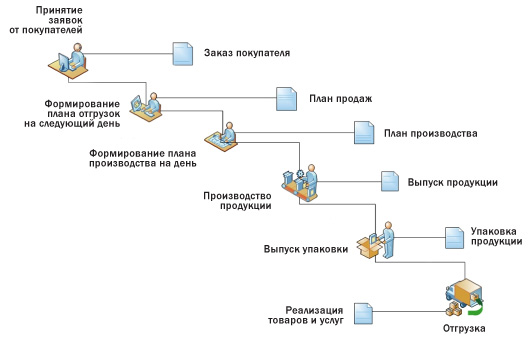

Так, оптимизация для производственных работников ввода информации в систему позволила организовать эффективный процесс взаимодействия коммерческого отдела и производственного цеха (рис. 2).

Рис. 2. Пример работы производственных специалистов в программе

Производственное оборудование, несмотря на множественность технологических процессов, выстроено таким образом, что позволяет запускать в производство с минимальными переналадками изделия с разными характеристиками. Продукция предприятия, имеющая короткий производственный цикл, сразу отгружается покупателю. Поскольку на предприятии нет склада готовой продукции, а транспорт подается по расписанию, то необходимо обеспечить бесперебойный выпуск продукции и, соответственно, оперативный его учет. В цепочке для каждого процесса определены рабочие места и упрощены формы ввода информации, чтобы специалисту были доступны только те данные, которые ему требуется.

Это только некоторые примеры использования программно-методического комплекса и технологии управления жизненным циклом изделия для решения производственных задач.

Платформа сотрудничества и развития

Управление жизненным циклом изделия (продукции), благодаря интеграции систем управления данными об изделии и планирования производственных ресурсов, позволяет организовать совместную работу всех подразделений промышленного предприятия в едином информационном пространстве. Создание единой среды эффективного взаимодействия повышает прозрачность деятельности каждого подразделения и предприятия в целом.

Чтобы оставить комментарий пожалуйста Авторизуйтесь