Автоматизация «Судостроительного завода „Вымпел”» началась давно, одним из первых решений стала собственная уникальная разработка на FoxPro, которая позволяла строить упрощённый график производства по проекту и выписывать электронные заказ-наряды. Позже была автоматизирована бухгалтерия предприятия на системе «1С:Бухгалтерия 7.7».

Однако график планирования на календарный год формировался по укрупнённым этапам в MS Project Expert. Соответственно, говорить о привязке этапов к конкретным работам, технологической и конструкторской документации, кадровому составу, складским остаткам не приходилось, информация существовала в разрозненном виде. Расчёт себестоимости будущего заказа выполнялся вручную в Excel. Процесс выписки подразделениями предприятия документов «Требование — накладная» вёлся вручную по устаревшим, неоткорректированным материальным и заказным ведомостям.

Качественные изменения в сфере информационных технологий произошли в тот момент, когда было принято решение о комплексной автоматизации завода на базе программного продукта «1С:Управление производственным предприятием 1.3». Проект выполнялся с января по октябрь 2015 года. Первым шагом стала доработка автоматизации обмена между системой «1С:Управление производственным предприятием 1.3» и PLM-системой. Вторым шагом был реализован функционал комплексной автоматизации производства и план-фактного анализа затрат.

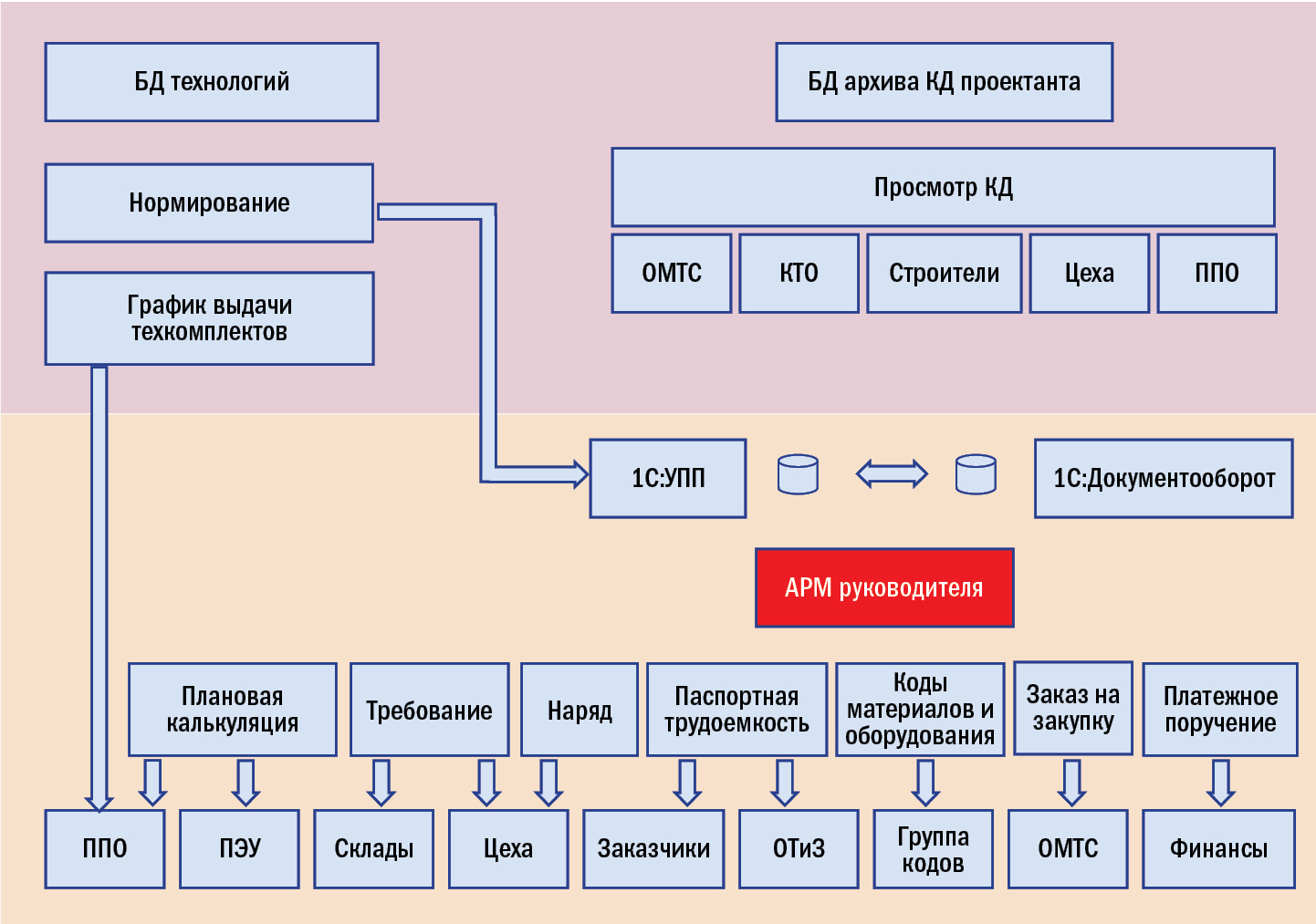

ИТ-архитектура завода

Современный информационный ландшафт «Судостроительного завода „Вымпел”» показан на рис. 2.

Рис. 2. ИТ-ландшафт «Судостроительного завода „Вымпел”».

- Конструирование судна ведётся в программных средах «Компас 3D», SolidWorks, AVEVA MARINE.

- В качестве системы управления конструкторско-технологической документацией (PLM) используется система «Лоцман:PLM».

- Планирование производственных работ на верхнем (межцеховом) уровне ведётся частично в специализированной системе управления строительством судна AVEVA MARS, частично в системе «1С:Управление производственным предприятием 1.3».

- Внутрицеховое планирование и фактический учёт ведётся в системе «1С:Управление производственным предприятием 1.3». Там же производится финансовое планирование, ведётся план-фактный анализ, управление закупками и расчёт себестоимости.

- Для согласования документов используется система «1С:Документооборот».

Все системы тесно интегрированы друг с другом. Обмен между системой «1С:Управление производственным предприятием 1.3» и PLM-системой происходит два раза в сутки по трём потокам.

Отметим, что, так как задачи судостроения достаточно специфичны и сложны, типовую систему «1С:Управление производственным предприятием 1.3» серьёзно модифицировали, объём уникальных доработок измерялся тысячами часов работы разработчиков. Автоматизировано 277 рабочих мест.

Особенности автоматизации производства

Рассмотрим усреднённый процесс работ по строительству судна на «Судостроительном заводе „Вымпел”». Завод уточняет у заказчика детальные тактико-технические характеристики судна и покупает подходящий проект (набор конструкторской документации) у конструкторских бюро или использует уже имеющийся на предприятии. Данные поступают в цифровом виде (конструкторская документация в формате DXF/PDF, трёхмерная модель корпуса судна в формате AVEVA MARINE).

Подготовка производства. Затем полученная информация передаётся в PLM-систему «Лоцман:PLM», где на основании конструкторской документации создаётся документация технологическая — описывается то, как будет изготавливаться судно. Кроме того, если набор конструкторской документации неактуален или имеет пробелы, производится допроектирование силами КБ завода.

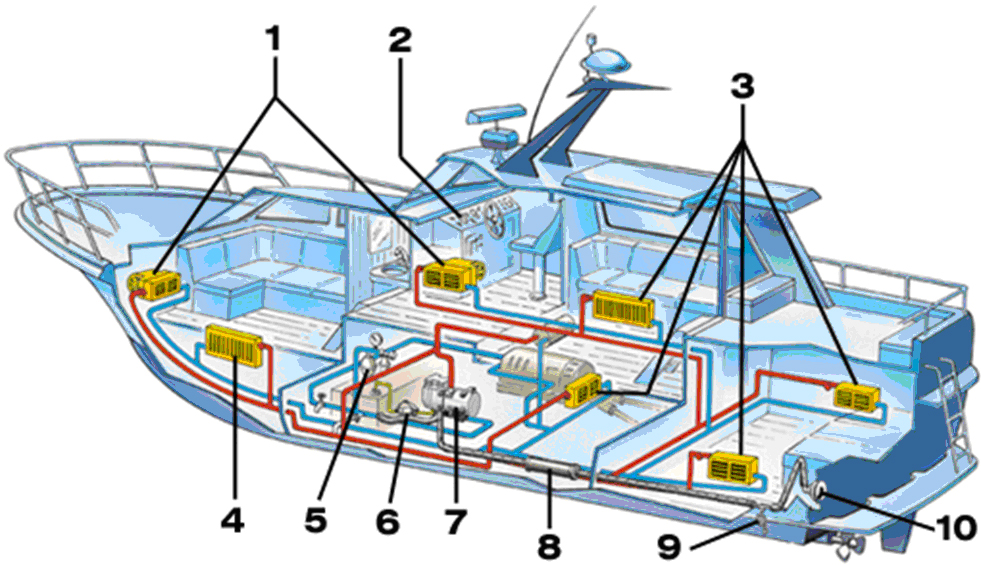

Разбивка на техкомплекты и планирование верхнего уровня. Процессы технологического проектирования и конструкторского допроектирования могут занимать месяцы и годы. Чтобы ускорить работы, используется понятие техкомплекта судна. Техкомплект — это крупная обособленная единица работ, которая может выполняться независимо от других техкомплектов этого судна (под выполнением здесь подразумевается как процесс проектирования, так и процесс дальнейшего изготовления). Примеры техкомплектов показаны на рис. 3.

Техкомплекты также позволяют оперативно модифицировать те или иные готовые конструкторские и технологические проекты под специфические требования заказчика. Например, один и тот же катер может иметь речное и морское исполнение, которые отличаются определённым образом (сигнализация и т. п.). Такие отличия выносятся в соответствующие техкомплекты, которые применяются в проекте в зависимости от заказа клиента.

Рис. 3. Примеры техкомплектов судна (цифрами указаны номера техкомплектов).

Так как разработка документации на любой техкомплект ведётся независимо, это позволяет значительно ускорить процесс работ. Аналогичная ситуация в производстве: мы можем запускать техкомплекты в работу параллельно, не дожидаясь готовности всей документации и поэтому быстрее получим готовое судно.

Здесь есть несколько «НО»:

- разбивка судна на техкомплекты — это творческий процесс, где нет жёстких правил, поэтому его результат сильно зависит от квалификации исполнителя и его опыта;

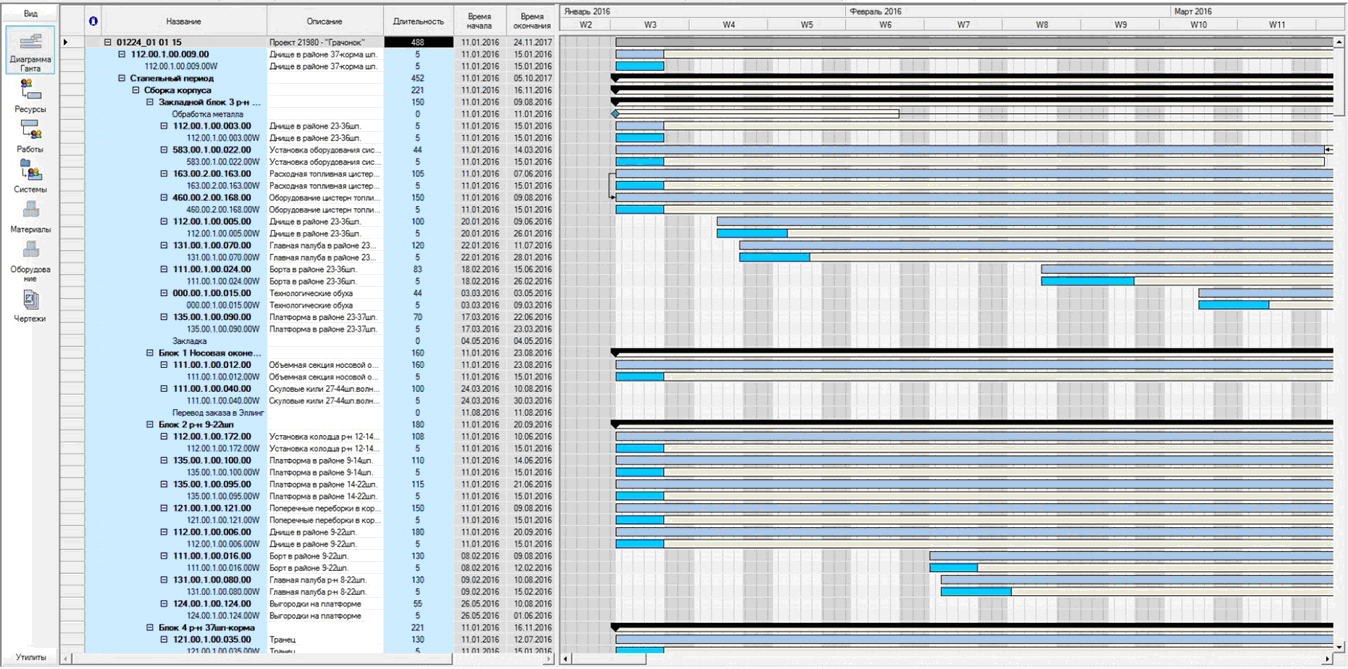

- изготовление техкомплектов должно быть подчинено определённому глобальному графику работ, чтобы не было простоев, а также затоваривания складов и производственных площадей. Разработка глобального графика производства в целом по заводу — непростая задача, и здесь на помощь приходит система AVEVA MARS, где специалисты предприятия определяют вехи готовности тех или иных работ по заказам. Пока это делается вручную, исходя из опыта и квалификации соответствующего специалиста. Вехи выполнения работ также являются построечными удостоверениями — они определяют объём, который может быть сдан заказчику (рис. 4).

Рис. 4. График работ.

Детальный план работ и технолого-нормировочные карты. Конструкторская и технологическая документация из системы «Лоцман:PLM» и график работ из AVEVA MARS загружаются в «1С:Управление производственным предприятием 1.3», где мы получаем план работ и попозиционный состав изделий, технолого-нормировочные ведомости.

Затем там же формируются электронные наряды на изготовление/обработку техкомплектов, которые в нужный момент времени передаются в работу. Потребности по обеспечению техкомплектов материалами и покупными изделиями идут в закупку и служат основанием для составления графика платежей. Заявки на закупку и оплату проходят согласование в системе «1С:Документооборот».

В целом этот процесс соответствует типовым возможностям системы «1С:Управление производственным предприятием 1.3», но для создания контрольных точек и специализированных автоматизированных рабочих мест потребовался существенный объём доработок. Кратко перечислим их.

-

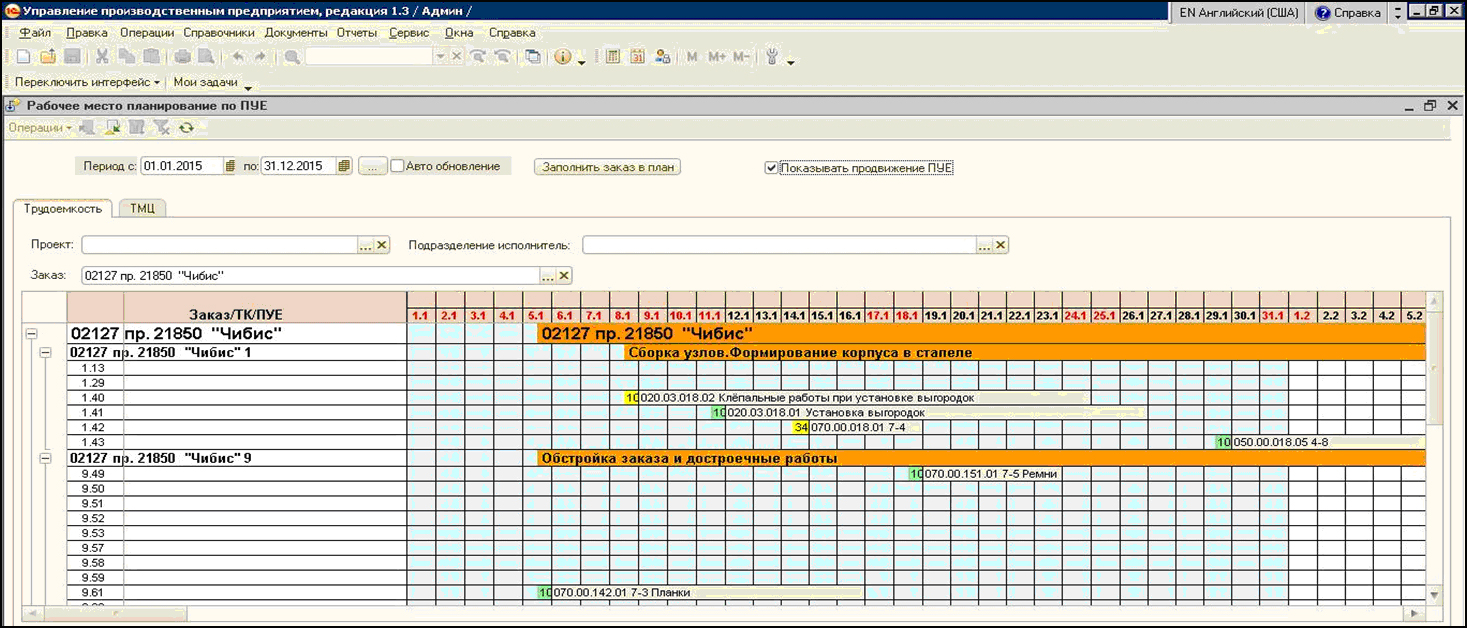

План-факт выполнения работ по техкомплектам и планово-учётным единицам (стадиям обработки техкомплекта в производстве) контролируется в «Рабочее место планирование по ПУЕ 1» (рис. 5). На нём выводятся плановые даты начала и окончания работ по построечным удостоверениям и техкомплектам, а также факт их выполнения. Для быстрого поиска проблем введена система цветовых и символьных семафоров.

Рис. 5. Рабочее место планирование по ПУЕ. -

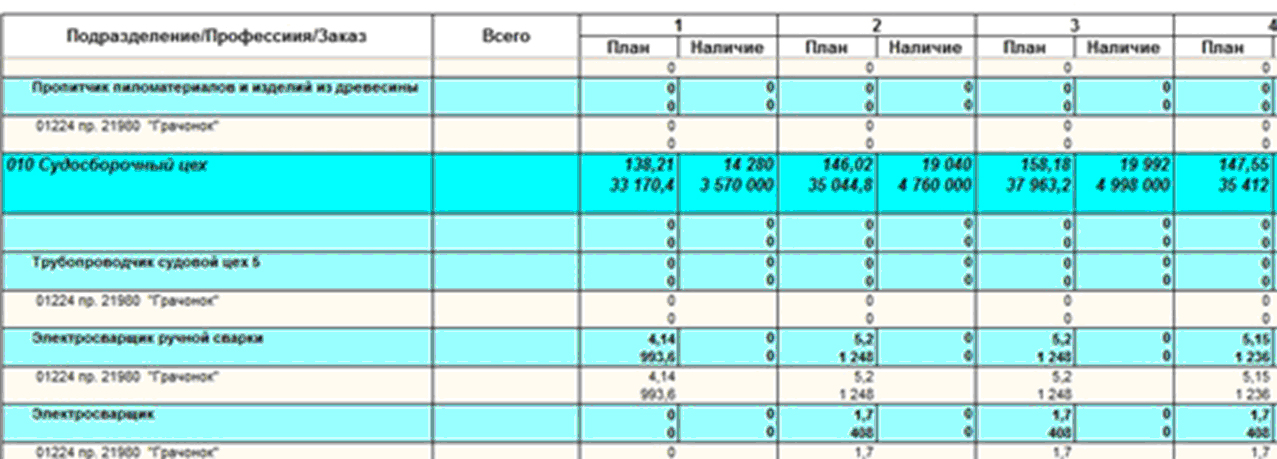

План-факт наличия необходимой рабочей силы выполнен в виде отчёта «Потребность в рабочей силе по цехам» (рис. 6). Он выводит плановую загрузку каждого цеха по видам специалистов и фактическое наличие персонала в привязке к периодам работ. Также есть сводный отчёт, чтобы увидеть общий дефицит персонала на всём заводе.

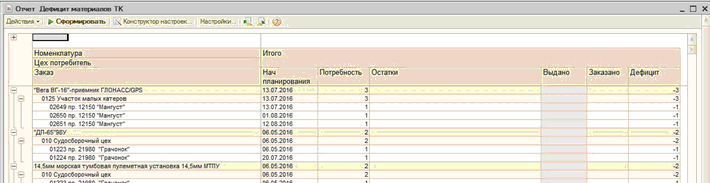

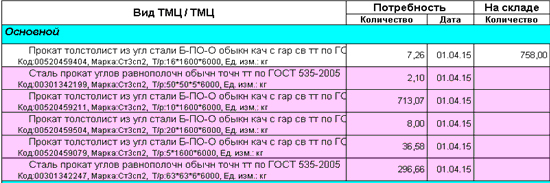

Рис. 6. Потребность в рабочей силе по цехам. - Для контроля обеспечения техкомплектов материалами используются два отчёта: «Дефицит материалов ТК» (рис. 7) и «Потребность в ТМЦ» (рис. 8).

Рис. 7. Отчёт «Дефицит материалов ТК».

Рис. 8. Отчёт «Потребность в ТМЦ». -

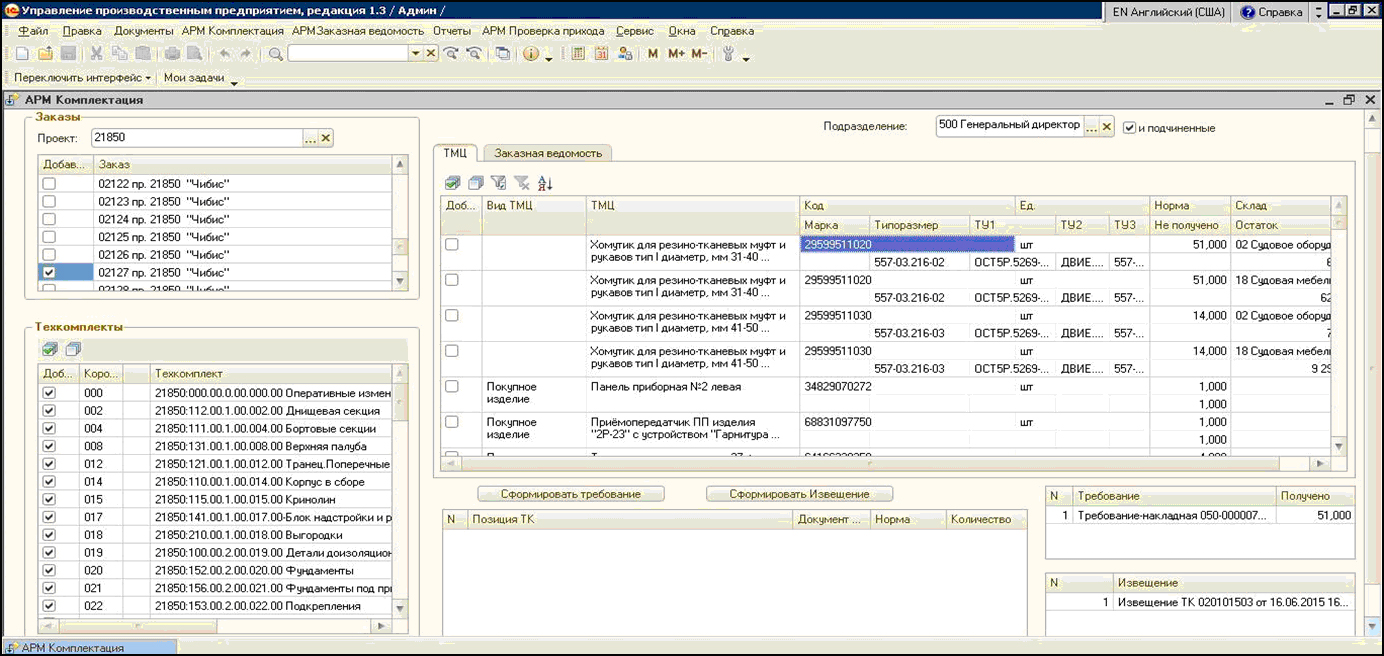

Контроль потребления материалов производством ведётся с помощью специального рабочего места «Комплектация» (рис. 9), в котором формируются требования-накладные и извещения на замену материалов (если требуемых материалов нет на складе, но присутствуют аналоги). Все материалы передаются в производство с точной привязкой к позиции из техкомплекта, для которой они предназначены. Кроме того, в этом рабочем месте можно увидеть плановое потребление материалов и сколько материалов было уже передано в производство на данный момент.

Рис. 9. Рабочее место «Комплектация». -

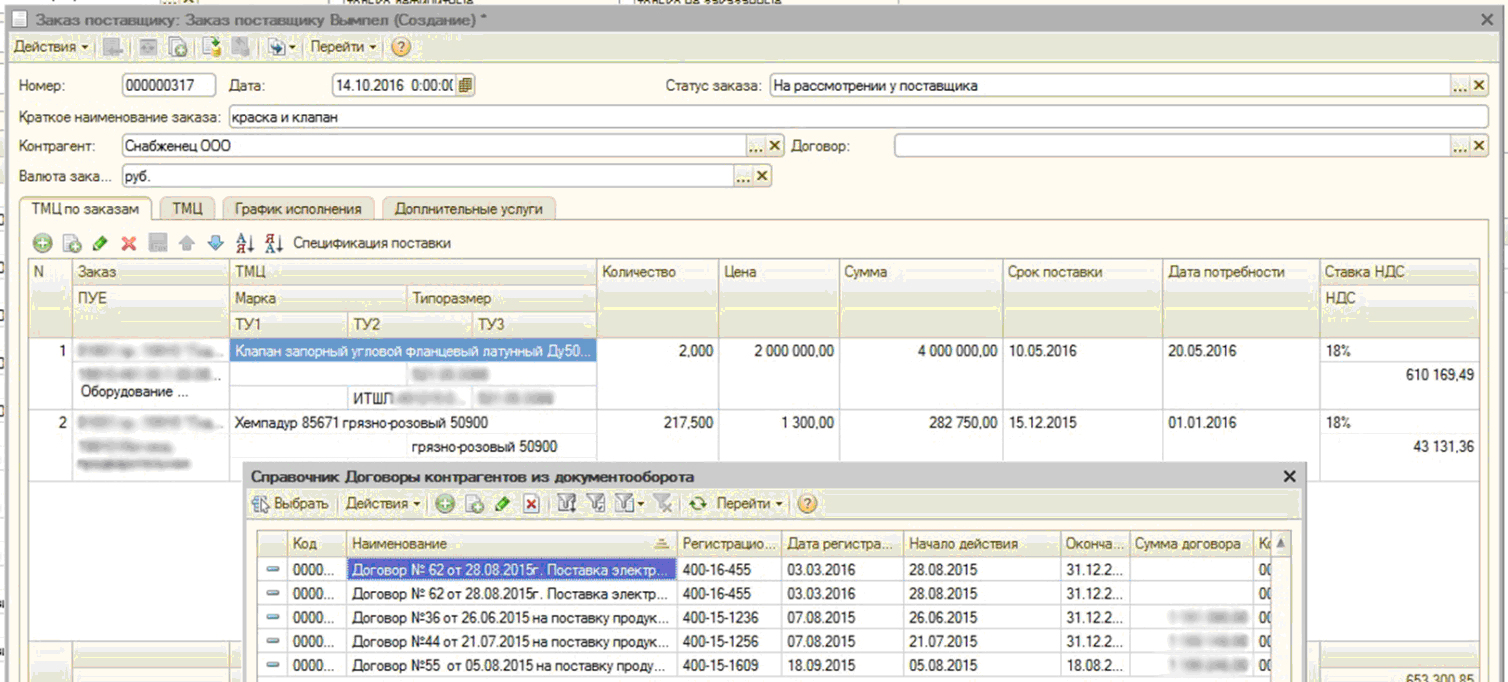

Управление закупками. Типовой документ «Заказ поставщику» системы «1С:Управление производственным предприятием 1.3» не используется, он заменён документом собственной разработки (рис. 10). В этом документе можно привязать закупки к позициям из производимых техкомплектов (планово-учётных единиц), а также можно указать график поступления товарно-материальных ценностей и график оплат.

Рис. 10. Заказ поставщику.

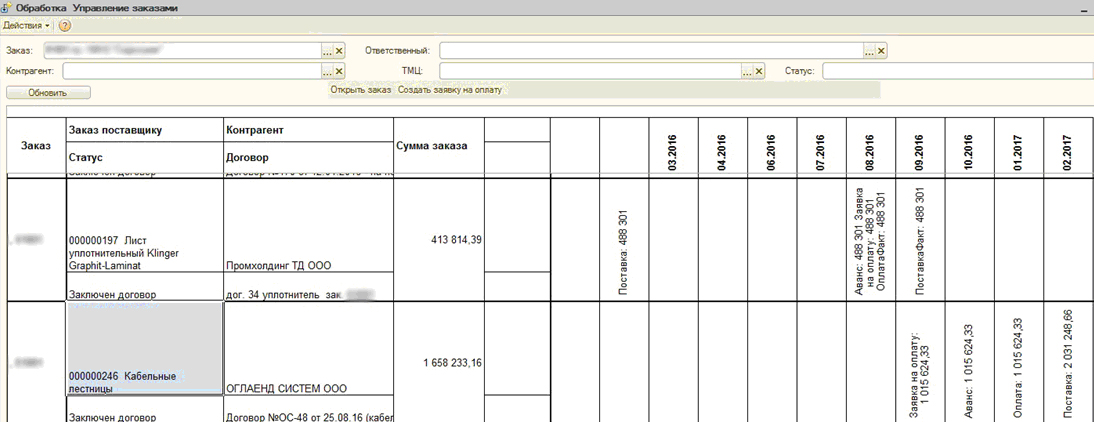

Для контроля поставок создан специальный отчёт «Управление заказами», который показывает даты поступления материалов и товаров на склад, а также состояние оплат (заявка, платёжка, оплата) (рис. 11).

Рис. 11. Управление закупками. -

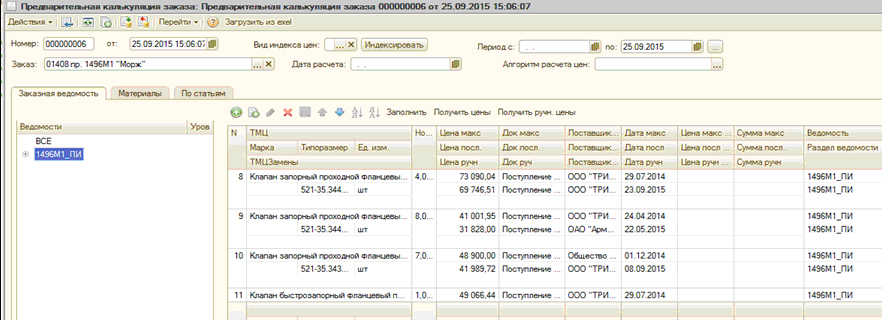

Расчёт цены будущего заказа. Одной из важнейших доработок системы «1С:Управление производственным предприятием 1.3» стало рабочее место для предварительного расчёта цены будущего заказа (рис. 12). Как уже было сказано, чем быстрее заказчику будут передана плановая калькуляция, тем больше вероятность победы на конкурсе. А точность этой калькуляции гарантирует прибыль для исполнителя. Теперь материальные ведомости и ведомости покупных изделий по заказам ежедневно импортируются из PLM-системы. В системе есть три алгоритма расчёта цен (максимальная и ручная, минимальная и ручная, средняя и ручная), причём справочник алгоритмов гибкий и даёт возможность добавлять новые. Также реализован гибкий справочник видов индексов цен, в зависимости от которых осуществляется автоматический пересчёт цен на указанную дату. По позициям импортированных ведомостей автоматически находятся цены из складских документов и ранее введённых ручных.

Рис. 12. Предварительная калькуляция заказа.

Портрет компании-заказчика

«Судостроительный завод „Вымпел”» — динамично развивающаяся компания, специализирующаяся на выпуске средне- и малотоннажных морских и речных судов и катеров военного и гражданского назначения. С момента основания в 1930 году на предприятии выпущено свыше 30 тысяч кораблей различных типов. В настоящее время «Судостроительный завод „Вымпел”» серийно производит боевые ракетные и патрульные катера нового поколения, скоростные поисково-спасательные, пожарные, гидрографические, рыболовные, буксирные и другие специализированные суда, обеспечивая гарантийное и сервисное обслуживание выпускаемой продукции.Результаты проекта

Построенная информационная система «Судостроительного завода „Вымпел”» позволила значительно повысить эффективность работ: предприятие понимает, что оно делает, в какие сроки, с какими затратами и с каким финансовым результатом. Все процессы контролируются.

В результате автоматизации объекты планирования (заказы, этапы, планово-учётные единицы) имеют под собой конструкторский и технологический состав, исходя из которого определяется потребность в кадрах и ТМЦ на выполнение работ. Ключевые пользователи исходя из технологических этапов строительства заказов наносят на календарь автоматически сформированные объекты планирования, тем самым определяя возможность выполнения тех или иных работ, формируя отчёты по сравнению потребности с фактом наличия ТМЦ и рабочей силы. После утверждения календарного плана каждый руководитель подразделения, участвующего в бизнес-процессе, анализирует ситуацию и выносит на решение ППО (планово-производственного отдела) просьбу о переносе объекта планирования на другие даты.

Ранее невозможно было отследить местонахождение заготовок/деталей/узлов по межцеховой кооперации, рассчитать интервал от момента передачи заготовки/детали/узла цеху-получателю. Теперь информационная система фиксирует все моменты перехода набора позиций из одной стадии в другую, позволяет по запросу пользователя посмотреть, на какой стадии находится позиция в данный момент. При расчёте себестоимости будущего заказа было исключено большое количество ошибок вследствие человеческого фактора.

Единственным недостатком остаётся потребность в координации разнородных программных продуктов, поэтому сейчас на заводе рассматривается возможность отказаться от AVEVA MARS и заменить её доработанным функционалом системы «1С:Управление производственным предприятием 1.3».

* * *

Также на «Судостроительном заводе „Вымпел”» рассматривается система «1С:ERP Управление предприятием 2» как потенциальный вариант готового решения для автоматизации задач судостроения. О том, насколько система «1С:ERP Управление предприятием 2» подходит для задач судостроения, мы расскажем в следующей главе.

Чтобы оставить комментарий пожалуйста Авторизуйтесь