• производство на свободный склад;

• периодичность (сезонность) спроса на продукцию;

• в некоторые периоды спрос заметно превышает производственные мощности;

• дискретность поставок материала.

Для понимания процессов планирования швейного производства необходимо иметь начальное представление об отраслевых особенностях снабжения, учёта готовой продукции, сбыта и, собственно, самого процесса производства в швейной отрасли.

Учёт готовой продукции

Продукция швейного производства классифицируется по составу и цвету материала, модели, размеру. Возможна дополнительная классификация, например по группе товаров. Товары могут объединяться в группу по разным причинам: нацеленность на один сегмент рынка, похожая технология производства и т. п. Кроме того, в швейной отрасли желателен партионный учёт, то есть нужно классифицировать продукцию по производственным партиям и (или) партиям поставки полотна. Так как из-за особенностей швейного производства в части поставок сырья (полотна), качество материала от партии к партии может меняться, иногда значительно. Пример учёта готовой продукции представлен на рисунке 2.

Рис. 2. Классификация продукции швейного производства.

Продукция швейного производства, как правило, планируется, производится, хранится и продаётся штуками. В некоторых случаях швейные компании могут продавать и планировать «размерным рядом». То есть, минимальным заказом покупателя может быть не отдельное SKU, а весь размерный ряд артикула, все возможные SKU данного артикула. Подобный подход несколько облегчает один из шагов планирования — на этапе составления планов производства и прогнозов продаж с точностью до SKU не нужно анализировать оборачиваемость каждого размера внутри отдельного артикула. Заранее известно, что отгрузки будут идти заданными нами «размерными рядами».

Сбыт

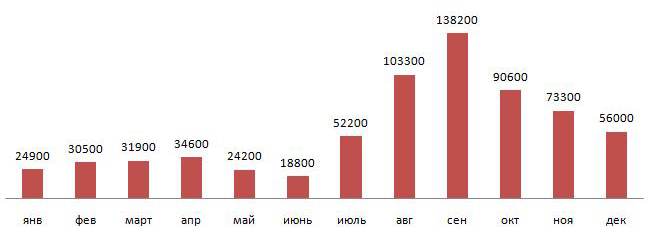

Спрос на продукцию имеет выраженную периодичность с периодом в год. Каждый год спрос на продукцию в первую половину года заметно ниже, чем во вторую. Связана эта особенность со спецификой продаваемых товаров, внутренней логикой спроса. Компания выпускает спортивную одежду, плюс важной целевой аудиторией компании являются дети. Повышенный спрос в июле-сентябре объясняется началом нового учебного года и нового спортивного сезона. Спад продаж в мае-июне опять же связан с типичным поведением потребителей в эти месяцы — окончанием учебного года и началом летних каникул (рис. 3).

Рис. 3. Пример периодичности спроса на спортивную одежду.

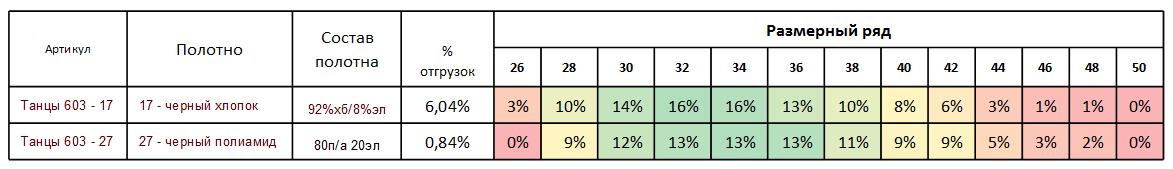

Важной особенностью сбыта является зависимость спроса от модели, цвета, состава полотна и размера изделия. Как правило, зависимость спроса от размера имеет нормальное (гауссово) распределение 1, а параметры самого распределения будут зависеть от модели и свойств полотна (таблица 2). Так, например, изделия из чистого хлопка чаще покупают маленьким детям, а для некоторых чёрных изделий спрос может сдвигаться в сторону больших размеров (чёрное, как известно, стройнит).

Таблица 2. Примеры распределения спроса в зависимости от размера.

Так же, можно отметить относительно частую сменяемость (обновление) части ассортимента. Тенденции моды меняются каждый сезон — часть продуктов снимается с производства, вводятся новинки. В результате максимальный объём статистики по конкретному продукту чаще всего не превышает трёх лет. Это накладывает ограничения на методы прогнозирования, которые можно использовать при прогнозировании продаж.

Снабжение

Основным сырьём производственных предприятий, выпускающих спортивную одежду, является трикотажное полотно. Поэтому особенности отраслевой логистики закупок связаны, в первую очередь, с закупкой полотна.

Несмотря на кажущееся изобилие предложения по полотну, в действительности ассортимент свободного рынка весьма ограничен, и сильно стратифицирован по ценам, качеству, опционным возможностям производителя (например, вариации окраски). Ограничения при закупке полотна так же связаны с поставщиками, их условиями работы, сроками поставок полотна, стоимостью доставки, наличию готового полотна у поставщиков, сезонностью спроса на данное полотно и т. п. (таблица 3). Поставки полотна дискретны по объёму и срокам. Обычно полотно продаётся в объёме не менее одного рулона, а поставки осуществляются раз в месяц или реже.

Таблица 3. Пример различных условий поставок полотна.

Кроме того, при планировании поставок необходимо учитывать ряд типичных для швейной отрасли особенностей. Например, что полотно закупается в килограммах, а потребность производства в полотне рассчитывается в метрах квадратных, планирование же раскроя — в метрах. Ещё одной особенностью является то, что при заказе полотна известен «плановый» вес, плотность и ширина. Для целей планирования по этим данным можно примерно вычислить метраж полотна. «Примерно» — потому, что фактические плотность, вес и ширина обычно отличаются от заявленных поставщиком, иногда существенно. Кроме того, возможен брак полотна, и он влияет на метраж, пригодный для дальнейшего использования в производстве. Поэтому реальный метраж полотна станет известен только после того как полотно физически поступит на производство. На этапе заказа материала можно говорить только об оценке метража, а не о точном его значении.

Производство

Швейное производство двухпередельное, то есть сначала из сырья изготавливаются полуфабрикаты (крой), затем из полуфабрикатов шьют готовую продукцию. Кроме, собственно, этапов раскроя и сборки (сшивания), есть вспомогательные этапы: перемотка полотна, раскладка кроя, комплектация кроя, проверка качества и упаковка готовой продукции. Упрощённо производственный процесс представлен на рисунке 4. Перемотка полотна относится скорее к процессам снабжения, а не производства. Но перемотка тесно связана с производством и при желании может рассматриваться как один из производственных этапов.

Рис. 4. Двухпередельное швейное производство.

Материал от поставщика поступает на склады фабрики. Оттуда материал забирает перемотчик, чтобы промерить и разбраковать. После выполнения перемотки материал отправляют обратно на склад, а информация о куске материала становится доступна сотрудникам фабрики для актуализации производственных планов и выполнения раскладки кроя. После выполнения всех необходимых расчётов материал кроят, затем из комплектов кроя шьют готовую продукцию и передают на склад (рис. 5).

Рис. 5. Движение материалов, полуфабрикатов и готовой продукции в швейном производстве.

Время «пролеживания» кроя и время «пролеживания недошитой продукции» (стрелки 5 и 6 на рисунке) стремятся минимизировать. Время между поступлением материала на склады предприятия и окончанием перемотки (стрелки 2 и 3) так же стараются сократить — необходимо как можно быстрее понимать качество поступившего материала. Если качество неудовлетворительное, ставится вопрос о возврате и заказе нового материала.

Время «пролеживания материала на складе» (стрелка 4) минимизируют за счёт заказа сырья под производственный запуск. Но так делают далеко не всегда. Иногда под производственный запуск требуется материала меньше, чем минимальная партия поставки полотна. Возникает вопрос — увеличивать производственный запуск под количество полотна или оставлять «пролеживать» часть материала на складе? Решение зависит от множества факторов и не всегда переработать весь заказанный материал — самая выгодная стратегия. Поэтому время от окончания перемотки до запуска материала в производство может измеряться парой дней (если материал заказали строго под производственный запуск), а может составлять полгода (например, если минимальная партия поставки — 1000 м., срок поставки — полгода, в год требуется запустить 2 производственные партии, каждая из которых использует примерно по 500 м. полотна).

Остановимся на каждом этапе чуть подробнее. Особо обратим внимание на моменты, влияющие на планирование и ввод НСИ в систему «1С:ERP Управление предприятием 2».

Перемотка материала (промер, разбраковка)

Полотно закупается у поставщиков в килограммах, но на производстве учитывать ткань необходимо в метрах и (или) метрах квадратных. Материал на производство поставляют в рулонах. На них поставщики указывают длину, ширину, вес (в килограммах) и плотность ткани. Параметры полотна, указанные производителем, обычно отклоняются от фактических значений, иногда значительно, поэтому при перемотке заново измеряют длину, ширину и плотность материала. По сути, этап перемотки решает задачу перевода килограммов в метры в реальном разрезе.

Материал перематывается и разбраковывается на специальной перемоточной машине. Весь метраж просматривается перемотчиком под ярким светом ламп, чтобы не пропустить даже самый мелкий брак. Брак на полотне или вырезается или явно маркируется, что зависит от свойств полотна и характера брака. Длина, измеренная на перемотке, обычно оказывается меньше заявленной поставщиком за счёт брака. Удовлетворительной считается ситуация, если рулон имеет от 10% до 25% брака. Длину брака обычно оценивают, а не измеряют явно. Для каждого типа брака есть своя норма: например для точки контрастного цвета норма брака — 5 см., то есть если в рулоне нашлось 10 точек брака, то общая длина брака оценивается в полметра.

Ширина обычно неоднородна по всей длине рулона, а плотность может быть как выше, так и ниже заявленной. Зная фактическую плотность, можно принять решение как лучше эту ткань использовать. Обычно более плотная ткань используется для таких изделий, как брюки, юбки, так как эти вещи быстрее «стираются». Менее плотная ткань идёт на футболки, майки и т. п. В таблице 4 представлены фактические параметры рулонов из одной поставки (параметры, заявленные поставщиком, для всех кусков были одинаковыми). Подробные данные о каждом куске потребуются на следующем этапе — раскладке кроя.

Таблица 4. Результаты перемотки, фактические плотность, длина и ширина полотна, а также брак.

Расчёт производственного задания

Данные о суммарном метраже, доступном для запуска в производство, передаются сотрудникам, ответственным за планирование. На основе этой цифры корректируются планы производства. Например, изначально производственный план рассчитывался под 10 000 метров полотна. Поставщику заказали 11 000 метров (с запасом на брак и другие отклонения). После перемотки оказывается, что в наличии только 9500 метров ткани — брака оказалось больше, чем планировали. Значит, надо вносить изменения в начальный план производства.

Планы производства корректируются, на их основе рассчитываются запуски в производство. Запуски обычно производятся по полотнам, один запуск — одно полотно. Связано это в первую очередь с тем, что раскладки и крой делаются по полотнам. Пример производственного запуска представлен в таблице 5.

Таблица 5. Пример производственного запуска.

Подготовительно-раскройный цех получает рассчитанный производственный запуск в виде производственного задания. В соответствии с заданием сначала раскладывают крой, затем настилают и кроят полотно, комплектуют крой и передают в швейный цех.

Задание на участок раскладки выдаётся на день-два вперед. Раскрой может кроить только то, под что сделаны раскладки. Участок раскроя так же обычно имеет готовые задания на пару дней вперёд. При этом руководителю подготовительно-раскройного цеха и руководителям участков удобно (а иногда и необходимо) видеть пул задач на ближайший месяц, чтобы правильно организовать сменность работ (иногда из-за большого объёма работ приходится вводить третью смену), а также эффективнее организовывать сам производственный процесс. Например, если часть продукции шьётся на стороне (отдаётся на аутсорсинг), а кроится на фабрике, то руководителю подготовительно-раскройного цеха желательно поставить выполнение заданий так, чтобы минимизировать количество перевозок кроя.

Раскладка кроя

Для раскроя необходим своего рода «чертёж» положения деталей на полотне — раскладка кроя. Раскладка кроя выполняется с целью минимизации «выпадов», т. е. неиспользуемых участков полотна. Это накладывает ограничение ещё на этапе формирования производственных запусков — определённые модели планируются в одной партии запуска, так как вместе хорошо «раскладываются». Самый, наверное, простой и в то же время показательный пример — юбка-солнце кроится одновременно с пучками для волос. Крой юбки-солнца представляет собой «бублик», в дырку которого очень удачно ложится крой для пучка. Поэтому юбку-солнце и пучок ставят в один производственный запуск и одно производственное задание.

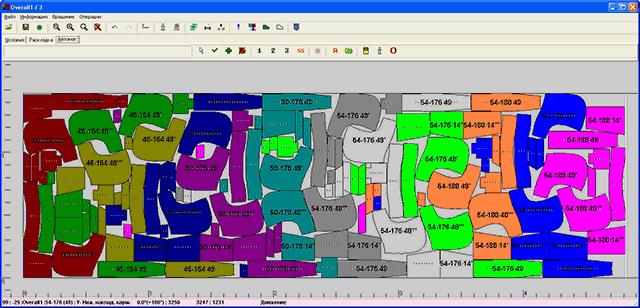

Выполнение раскладки кроя, даже с использованием специализированных автоматизированных САПР — это сложный процесс, связанный с множеством ограничений. Пример раскладки, выполненной в САПР, представлен на рисунке 6.

Рис. 6. Пример раскладки кроя, выполненной в САПР.

Процесс раскладки и раскроя напоминает процесс вырезания бумажных гирлянд. Но, в отличие от бумаги, где каждый лист имеет одинаковый размер, куски полотен имеют разную длину и отличаются по ширине. Кроме того, у каждого куска полотна есть особенности (брак по всей длине, низкая плотность и т. п.), что тоже нужно учесть при раскладке кроя и выборе куска полотна под эту раскладку.

Количество слоёв вычисляется раскладчиком для каждой партии запуска и для каждого SKU и зависит в общем случае от нескольких факторов:

- сколько вообще нужно произвести этого SKU в текущем запуске;

- какой длины используется кусок полотна (сколько раз его можно сложить);

- какова длина настилочного стола (по сути, длина одного слоя);

- сколько этого SKU можно уместить на одном слое (можно один, а можно и больше — зависит от того, с чем сейчас раскладывается этот SKU).

Для полотен, имеющих дефекты по всей длине, если принято решение их всё же использовать, раскладки делают отдельно. Например, если через всё полотно идёт полоса брака («стрела»), то раскладку для такого полотна делают специальную, чтобы брак не попал на крой. А вот мелкий брак при раскладках не учитывают. Если во время раскроя мелкий брак попадает на деталь, то деталь убирают и из не бракованной ткани выкраивают новую деталь на замену старой. Всё это, естественно, не может не сказаться на скорости настилания полотна.

Раскрой полотна (настилание и раскрой)

Раскрой полотна производится в два этапа с помощью настилочно-раскройного комплекса, который позволяет выполнять раскрой в автоматическом режиме. Первый этап — настилание полотна, второй — раскрой полотна. Сначала на стол комплекса настилают в несколько слоёв полотно, затем нож комплекса вырезает по заранее заготовленной выкройке детали из этого полотна. В итоге получаем столько одинаковых деталей, сколько слоёв первоначально настелили. Сам процесс настилания и раскроя достаточно долгий и трудоёмкий. Поэтому мало слоев стелить не выгодно — по одной и той же выкройке комплекс будет резать одинаковое время как один, так и сто слоёв. Отсюда возникает ограничение на минимальную партию запуска — запуск меньше размера данной партии не выгоден с точки зрения использования комплекса.

Максимальное количество слоёв зависит от типа материала. Нож комплекса имеет определённую высоту и «мощность» и то, сколько слоёв он может прорезать, зависит от «толщины» и «сложности» полотна. Так, например, для силикона это может быть 20 слоёв, а для хлопка — 80 слоёв. В итоге количество слоёв, которое можно настелить для данного артикула, лежит в отрезке между минимальным и максимальным значением. Точное количество слоёв для каждой «выкройки» вычисляется на предыдущем участке — участке раскладки кроя.

Время настилания зависит от количества слоёв и от качества материала. Если материал бракованный, то на этапе настилания полотна приходится проверять, попадёт ли брак на будущую деталь (настелили слой, взяли раскладку, распечатанную в натуральную величину, настелили раскладку на слой, проверили, попадёт брак на деталь или на «выпад»). Если брак попадёт на деталь, то тут же выкраивают новую деталь на замену. Это, конечно, замедляет процесс.

Время резки зависит от сложности раскладки — чем сложнее, тем дольше будет кроиться выкройка (нож комплекса останавливается при каждом переходе, повороте и т. д.). Среднее время раскроя составляет 30 — 50 минут. В итоге говорить о точном времени настилания и раскроя в привязке к определённому SKU не приходится, но можно говорить о некоторой оценке времени настилания и раскроя.

Комплектовка

После раскроя, детали комплектуют для отправки в швейный цех. Комплекты собирают в соответствии с технологическими процессами изделий. Важно, что при комплектовке на деталях указывают, из какого именно куска полотна была выкроена та, или иная деталь. Это связано с тем, что даже полотна из одной и той же партии могут заметно отличаться по оттенку цвета и плотности, и в одном готовом изделии не должны «встретиться» детали, выкроенные из разных полотен. Будет неловко, если одна чёрная штанина будет отдавать синим, а другая нет — клиент, в лучшем случае, прослывёт оригиналом.

Швейный цех

Если на предыдущих этапах работали 1 — 5 человек, то на этом этапе количество рабочих может достигать нескольких десятков, а иногда и сотен: ни одно изделие не шьётся полностью одной швеей. Вся работа по пошиву изделия распределяется между сотрудниками в зависимости от их умений, навыков, скорости, текущей загрузки. Над одной операцией может работать как одна швея, так и группа.

Вся работа должна быть спланирована таким образом, чтобы каждая швея была занята делом, чтобы незавершённое производство не копилось. Обычно мастер цеха в «ручном режиме» производит корректировку и перепланирование работ исходя из текущей ситуации. Если швея выполнила свою работу быстрее, чем предполагалось, либо если вышло из строя оборудование, нужно дать другую работу швее, чтобы время не было потрачено впустую.

Кроме того, на этом этапе могут заметить брак, который был пропущен на ранних этапах и отправить деталь на перекрой. Данный момент, естественно, так же влияет на текущее планирование работ в цехе.

Упаковка и передача на склад готовой продукции

Последний производственный участок — упаковка изделий. Упаковщицы «объярлычивают» готовую продукцию, на ярлыке фиксируется учётная информация по SKU: из какого материала изготовлено изделие, состав материала, цвет, модель изделия и т. п. Если на предприятии ведётся партионный учёт, то на ярлыке так же пишется и номер партии запуска.

Кроме упаковки работники этого участка осуществляют контроль качества. Им выдаётся план производства и упаковщицы визуально сравнивают изделие с тем, что должно быть по плану. Смотрят на соответствие цветов различных частей изделия, на отсутствие брака, который мог быть допущен при сшивании или пропущен на более ранних этапах. После контроля качества и упаковки изделие готово к отправке на склад готовой продукции.

* * *

Как видите, при производстве одежды существует масса тонкостей и особенностей. В следующей части мы поговорим об особенностях планирования такого производства.

Чтобы оставить комментарий пожалуйста Авторизуйтесь