Если нет системы планирования?

Одна из основных задач планирования на уровне предприятия — согласовать деятельность разных отделов компании — продаж, закупок и производства. Какие проблемы могут возникать, если заранее этого не делать? Рассмотрим пример. Пусть в этом месяце ожидается спрос в размере около 140 000 единиц продукции, в следующем месяце ещё около 90 000. Мощности компании позволяют производить только 50 000 — 60 000 изделий в месяц. На складе около 50 000 изделий. Что делать, чтобы обеспечить продажи? Можно ввести третью смену или отдать часть производства на аутсорсинг. Но скорее всего, даже в этом случае производство не справится. Особенно обидно, если производство не было в предыдущие месяцы загружено на полную мощность. Компания могла подготовиться к повышенному спросу, произведя запас продукции.

Подобная проблема может возникнуть, если компания с сезонным спросом не сделает заранее прогноз продаж и не придумает, как равномерно разнести производство вперёд. Заранее — значит за время, необходимое для производства всего объёма продукции.

Балансировка производства

Вообще, кажется вполне логичным, что мощности компании лежат где-то между уровнем спроса в сезон и несезон. А значит, многие компании с ярко выраженной сезонностью сталкиваются с похожими проблемами. Иметь мощности на уровне спроса в несезон мало, а на уровне сезонного спроса слишком много (такие мощные цеха будут простаивать большую часть года).

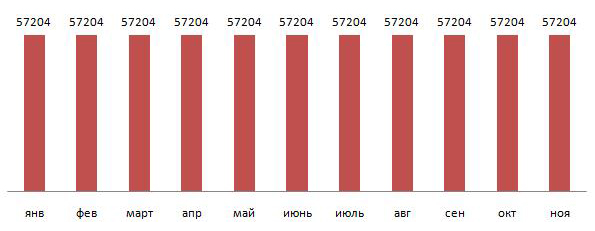

Предположим, что мы сделали прогноз продаж заранее и пусть остатки на складе на конец декабря составляют около 50 000 изделий. Сделаем балансировку «в лоб»: просуммируем годовой прогноз продаж, вычтем склад, разделим на 11 месяцев. Тогда мы увидим, что общий годовой прогноз продаж выполни́м, но на пределе производственных мощностей (рис. 7).

Рис. 7. Пример балансировки производства.

Стоит сразу оговориться, такая балансировка очень примерна и служит только для ответа на вопрос: «Есть ли у нас вообще шансы обеспечить весь объём продаж?». Сделав прогноз продаж на длительный горизонт, будет гораздо проще понять ситуацию в целом — стоит ли увеличивать или уменьшать производственные мощности, складские площади, объёмы поставок и проводить другие изменения.

Планирование с детализацией до групп товаров

Обычно товары группируются в одну группу либо потому, что имеют одну и ту же логику спроса, либо потому, что имеют схожий технологический процесс. Часто бывает и так, что одна категория отличается от других и логикой спроса и техпроцессом. Например, обувь для танцев заметно отличается от другой спортивной одежды и техпроцессом (требует обработки кожи) и функцией спроса. Обычно спортивная одежда имеет ярко выраженную сезонность спроса (закупка к новому сезону), обувь же покупают постоянно из-за её низкой износостойкости. Поэтому в целом спрос на обувь более стабилен. Поэтому «стыковка» планов продаж и производства на уровне групп товаров так же имеет смысл. По каждой группе товара обычно по опыту знают, сколько можно произвести в месяц (или другой период времени).

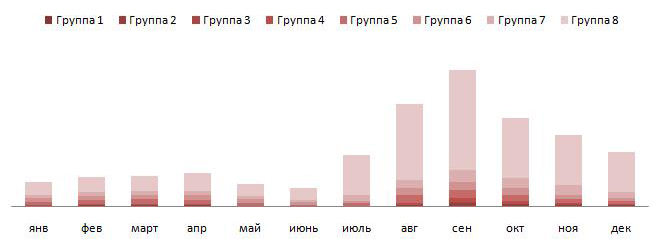

Рис. 8. Пример прогнозирования спроса с детализацией до групп товаров.

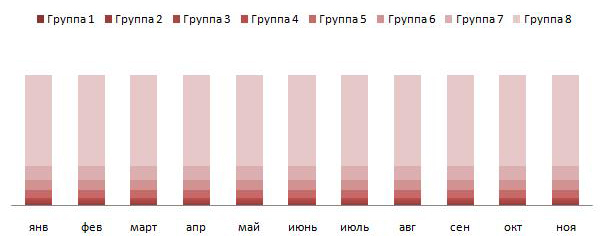

Пример прогнозирования спроса с детализацией до групп товаров показан на рисунке 8. Пример балансировки производства по группам товаров показан на рисунке 9. Цифры, конечно, примерные, и балансировка так же выполнена «в лоб», но такое планирование даёт уже более точное представление о ситуации, чем суммарные данные.

Рис. 9. Пример балансировки производства по группам товаров.

Планирование с учётом снабжения

Согласовать только продажи и производство на уровне предприятия недостаточно. Производственные запуски производятся по полотнам. Поэтому ограничения снабжения ощутимо влияют на производственное планирование. Тут возникает сразу несколько проблем:

- планирование по категориям здесь будет менее показательно, чем для продаж и производства;

- поставки полотна дискретны по времени и объёму:

- оценка расхода полотна, нормы расхода полотна хранятся в разрезе SKU, а планировать все позиции с точностью до SKU на год вперёд нецелесообразно;

- неточность предварительных оценок метража полотна, точный метраж полотна будет известен только после этапа перемотки (промера и разбраковки).

Обычно одна и та же группа товаров — это примерно похожий техпроцесс и/или логика спроса. Чаще всего особенности снабжения при разделении на группы товаров никак не учитываются. Материалы для одной и той же группы могут поставлять разные поставщики на абсолютно разных условиях. Поэтому «стыковка» планов продаж, производства и снабжения в разрезе категорий будет не так показательна.

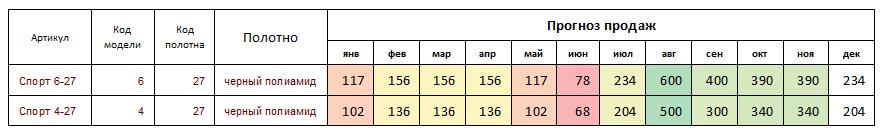

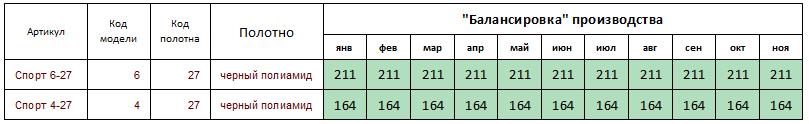

Теперь сделаем прогноз продаж и «балансировку» производства в разрезе артикулов (таблицы 6 и 7). Потребность в полотне на каждый месяц посчитаем исходя из норм расхода полотна на каждый SKU и процента отгрузок каждого SKU внутри артикула (таблица 8).

Таблица 6. Прогноз продаж в разрезе артикулов.

Таблица 7. «Балансировка» производства в разрезе артикулов.

Таблица 8. Расчёт потребности в полотне под запуск.

Выполнив балансировку производства «в лоб», и рассчитав требуемое количество полотна, мы подходим ко второй проблеме — поставки полотна дискретны по времени и объёму, и параметры поставки могут совсем не отвечать потребностям производства. Параметры поставки могут быть, например, такими, как показано в таблице 9 — есть минимальная партия поставки, есть срок поставки и есть перерыв на фабрике-поставщике сырья.

Таблица 9. Пример параметров поставки полотна.

Чтобы учесть параметры поставок при планировании можно, например, сгруппировать производственные запуски (укрупнить). Тогда потребность материала под запуск будет больше минимальной партии заказа полотна. Но, вообще говоря, работа по составлению плана и «балансировка» производства — это задача оптимизации, с несколькими критериями и с множеством ограничений. При расчёте производственных запусков необходимо учесть, например, такие ограничения как:

- минимальная партия поставки полотна;

- сроки поставки полотна;

- режим работы поставщиков (сезонность поставок);

- мощность производства;

- минимальная партия производственного запуска;

- доступная складская площадь.

При этом поставлены цели:

- минимизировать транспортные издержки на доставку сырья;

- максимизировать оборачиваемость полотна;

- минимизировать количество переналадок подготовительно-раскройного цеха;

- минимизировать неудовлетворённый спрос.

Эти ограничения имеют разную «жёсткость», некоторые из них можно менять. Например, арендовать новые складские площади. Цели имеют разный приоритет, например, минимизация неудовлетворённого спроса важнее минимизации переналадок.

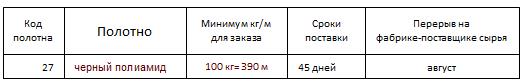

Проблемы оценки расхода полотна и неточности предварительных оценок метража полотна тесно связаны. По сути, мы уже решили проблему оценки расхода, сделав расчёт потребности в полотне без явных планов производства до SKU. Мы оценили потребность в полотне для каждого запуска, используя нормы расхода полотна на каждый SKU и процент отгрузок каждого SKU внутри артикула. Пример такого расчёта приведён в таблицах 10, 11 и 12.

Таблица 10. Пример оценки оборачиваемости размеров.

Таблица 11. Пример норм расхода полотна по размерам.

Таблица 12. Пример расчёта потребности в полотне.

Теперь поясним почему, вообще говоря, так можно и нужно делать. Полотно обычно нужно заказывать заранее, иногда за полгода до производственного запуска, в среднем за месяц — полтора. До промера полотна не известен точный метраж, который можно будет использовать в производстве, поэтому до поступления полотна на фабрику составлять производственный план с детализацией до SKU (по сути уже задание на производство) не имеет особого смысла. Все равно нужно будет пересчитывать и подгонять под фактический метраж. Кроме того, план производства с точностью до SKU должен учитывать фактические остатки на складе опять же с точностью до SKU. Но за то время что материал идёт от поставщика до фабрики, остатки изменятся и опять же нужно делать пересчёт.

Выход: при расчёте заказа полотна необходимо использовать статистику продаж до детализации на SKU. После поступления материала корректировать планы по фактическому наличию сырья и текущим остаткам на складе. Обычно средняя ошибка оценки метража при заказе полотна меньше, чем отклонения фактического метража от заявленной поставщиком длины.

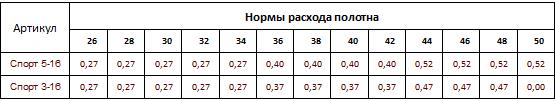

Система планирования и работы швейного предприятия

Резюмируем. Упрощённо схема планирования и работы швейного предприятия выглядит так, как показано на рисунке 10. Используя статистику продаж, мы составляем годовой помесячный план (прогноз) продаж до артикулов. Затем выполняем «балансировку» — распределяем производственные запуски по году, учитывая производственные и снабженческие ограничения. В итоге получаем годовой помесячный план производства и связанный с ним план снабжения.

Рис. 10. Общая схема планирования и работы швейного предприятия.

После выполнения такого годового планирования у нас есть три связанных между собой плана на уровне стратегического планирования:

- план (прогноз) продаж на 12 месяцев с детализацией до артикула;

- план производства на 11 месяцев с детализацией до артикула;

- план закупок на 10 — 11 месяцев с детализацией до полотен.

Далее мы планируем текущую деятельность исходя из этих стратегических планов, каждый месяц производя некоторую актуализацию всех их по текущей ситуации. Основываясь на плане закупок делаются заказы поставщикам. После поступления материала на склады предприятия и этапа перемотки выполняется корректировка имеющихся планов. В первую очередь корректируется план производства — он подгоняется под фактическое снабжение. Основываясь на плане производства вычисляются производственные запуски (детализация до SKU).

После того как продукция поступила на склад, она может быть отгружена покупателю. В этом, собственно, и состоит особенность схемы производства на склад — все производственные и снабженческие процессы выполняются задолго до обращения покупателя. Компания как бы предугадывает потребности своих клиентов.

* * *

В следующих частях статьи мы покажем, как такую схему производственного планирования реализовать в системе «1С:ERP Управление предприятием 2».

Чтобы оставить комментарий пожалуйста Авторизуйтесь