Описание производственного подразделения

Прежде всего необходимо настроить справочник «Структура предприятия». Он содержит иерархию функциональных подразделений предприятия всех видов — административных, производственных и т. д. Справочник может иметь любую глубину иерархии, производство можно структурировать до подразделений (участков, секторов, групп, отделений) с любым уровнем вложенности. Любое подразделение в иерархии может быть учетной единицей и объектом планирования. Подсистема управления производством трактует подразделение как исполнителя этапов графика производства, соответственно в ресурсных спецификациях для каждого этапа необходимо определить подразделение — исполнителя этапа.

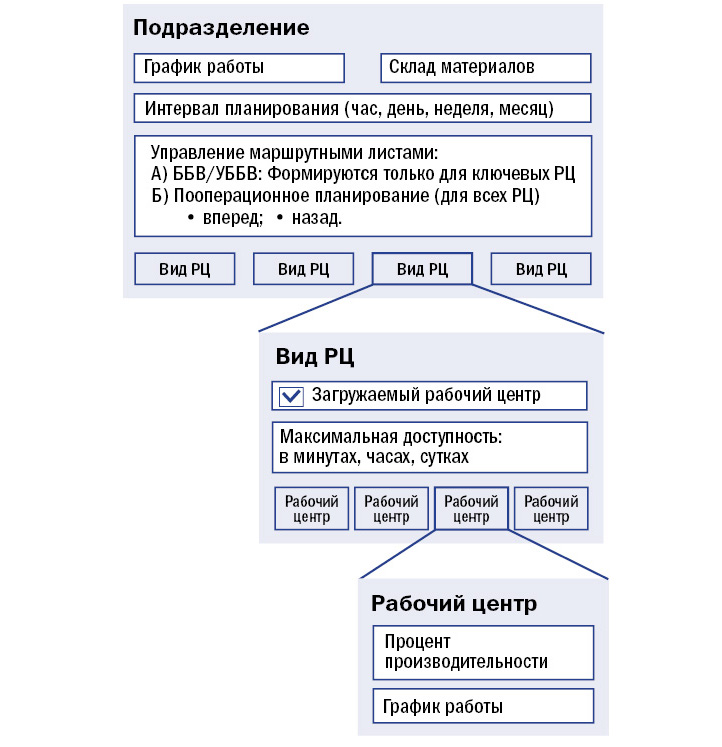

Перечислим параметры производственного подразделения, значения которых необходимо определить в подсистеме «Управление производством» «1С:ERP Управление предприятием 2.0» (рис. 3.1).

- График работы. График работы для подразделения необходим для того, чтобы процедура расчета графика производства могла определить количество часов работы, доступных в подразделении, на каждый календарный день. В справочнике «Графики работы» описывается время начала и окончания работы отдельно на каждый день недели и отдельно на все предпраздничные дни. Для каждого дня недели можно отдельно указать время начала и окончания работы1.

- Склад материалов. С точки зрения планирования производства склад является объектом производственной системы, обеспечивающим потребности производственных подразделений в материалах и полуфабрикатах. При расчете графика производства формируется график потребностей в материалах и полуфабрикатах (номенклатура, характеристика, количество). Склад, с которого обеспечивается производственное подразделение и где формируется потребность в материалах согласно графику производства для запланированных этапов, по умолчанию является параметром подразделения. На этом складе ведется проверка наличия материалов для выполнения этапа. При необходимости можно задать обеспечивающий склад более детально: например, можно настроить отдельный склад для конкретной номенклатуры и характеристики материала, на котором будет проводиться проверка наличия.

- Интервал планирования определяет, какой интервал будет применяться для подразделения при расчете графика производства по этапам. Варианты: «День», «Неделя», «Месяц»2. Критерии выбора интервала планирования для подразделения — это соответствие длительности типичных этапов, выполняемых в подразделении, и длительности интервала. Например, если большинство этапов в подразделении имеют длительность не более нескольких дней, то разумно использовать интервал «День». Увеличение длины интервала планирования может привести к росту длительности производства продукции, то есть к растяжению графика производства во времени. Чрезмерное уменьшение длины интервала приводит к слишком высокой временной детализации графика производства.

- Способ управления маршрутными листами определяет, как будет планироваться выполнение маршрутного листа в подразделении:

- «методика ББВ/УББВ» — расписание выполнения маршрутного листа формируется для ключевых рабочих центров;

- «пооперационное планирование» — расписание формируется для всех операций и рабочих центров маршрутного листа.

Виды рабочих центров.

Рабочие центры

Рабочие центры предназначены для описания производственных мощностей подразделения. Примеры рабочих центров: единица оборудования, рабочее место, группа рабочих (бригада или объединение по профессиональному признаку), сотрудник и единица оснастки. Рабочие центры объединяются в виды.

Вид рабочего центра — это группа взаимозаменяемого оборудования, заданная для выполнения конкретной технологической операции. Он состоит из конкретных рабочих центров, например, единиц оборудования. Виды рабочих центров имеют доступный фонд времени работы в интервалах планирования, который заполняется при расчете графика производства.

В системе «1С:ERP Управление предприятием 2.0» виды рабочих центров делятся на:

- загружаемые;

- обычные.

Загружаемые виды рабочих центров могут ограничивать пропускную способность при выполнении этапа. Они выделяются в каждом подразделении для расчета выполнимого графика производства, соответствующего максимальной пропускной способности производства.

В системе «1С:ERP Управление предприятием 2.0» у вида рабочих центров существуют следующие параметры (рис. 3.1):

- загружаемый рабочий центр определяет, надо ли учитывать доступность времени рабочего центра при составлении графика на верхнем уровне (рекомендуется устанавливать у тех видов рабочих центров, которые могут оказаться «узким местом» подразделения);

- максимальная доступность вида рабочего центра (час, мин., сек.) — это максимальная длительность обработки одной партии продукции в интервале работы подразделения, к которому принадлежит этот вид рабочего центра. Длительность обработки одной партии не может быть больше, чем максимальная доступность вида рабочего центра;

- задействовать ли рабочий центр в управлении производством по маршрутным листам на нижнем уровне.

Для каждого рабочего центра существуют следующие параметры:

- фонд доступного времени рабочего центра (график работы) — количество часов доступности на каждый интервал работы подразделения (для ввода и изменения используется документ «Доступность рабочих центров»);

- процент производительности рабочего центра —процент доступной производительности или мощности (коэффициент использования).

На рис. 3.1 показана структура и взаимосвязь наиболее важных параметров описания структуры предприятия, видов рабочих центров и непосредственно рабочих центров.

Рис. 3.1. Структура и взаимосвязь наиболее важных параметров описания структуры предприятия, видов рабочих центров и рабочих центров.

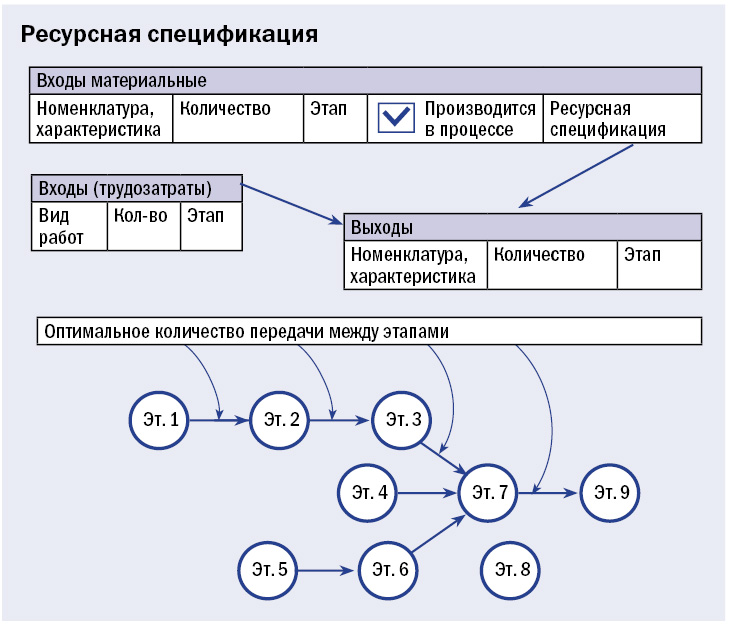

Ресурсные спецификации

Любой производственный процесс в дискретном или непрерывном производстве удобно описывать сетевым графиком. Как мы писали во второй части статьи,

Ресурсная спецификация содержит сетевой график этапов производства для изготовления того или иного изделия, который, как правило, фиксируется в нормативно-справочной информации.

Этап ресурсной спецификации — это множество взаимосвязанных операций, выполняемых в производственном подразделении, в результате которых получается некоторый результат работ или изделие, который передается подразделению-потребителю для выполнения следующего этапа.

В этапы производства может входить не только изготовление изделий, но и подготовка производства, настройка оборудования, разработка документации, обучение, монтаж и т. д. В общем случае сетевой график может содержать не только факты передачи изделий между подразделениями, но и факты передачи результатов работ. Результат работ, передаваемый между цехами, не обязательно имеет материальное выражение. Передача результата из подразделения в другое подразделение так, чтобы другое подразделение могло выполнить свою часть работы, не обязательно связано с передачей неких изделий. Изделие может, например, находиться в одном подразделении, при этом работы над ним будут выполнять другие подразделения.

Структура ресурсной спецификации показана на рис. 3.2. Ресурсная спецификация, как правило, содержит следующие параметры:

- входы (материальные и в виде услуг);

- трудозатраты (по видам работ);

- описание производственного процесса и список этапов производства;

- выходы.

Если ресурсная спецификация является многоэтапной, по каждому входу, выходу, трудозатрате нужно указать этап, в котором потребляется вход (трудозатрата) или производится выход.

Рис. 3.2. Общая структура ресурсной спецификации.

Входы. Здесь указываются:

- исходные компоненты (материалы, услуги), поступающие в производственный процесс извне, то есть те, которые не являются выходами других этапов этой же спецификации;

- материалы или услуги, которые производятся в процессе, то есть являются выходами других этапов этой же спецификации. Соответственно выбирается ресурсная спецификация, по которой необходимо произвести данный полуфабрикат (или услугу).

Таким образом, можно из отдельных спецификаций составить полное дерево готовой продукции в виде каскада спецификаций. Каскад спецификаций используется при формировании спецификации для конкретной строки заказа на производство — в спецификацию строки заказа копируется весь каскад связанных ресурсных спецификаций.

Трудозатраты определяют нормативную трудоемкость выполнения работ. В системе «1С:ERP Управление предприятием 2.0» трудоемкость указывается для конкретных видов работ, производимых на различных этапах этой ресурсной спецификации. Вид работ — это аналитика, по которой вводятся расценки труда рабочих и учитывается их выработка. Вид работ может содержать:

- описание работ;

- требуемый разряд рабочих и их профессию;

- единицу измерения работы (например, часы или штук изделий);

- расценку на выполнение единицы вида работ.

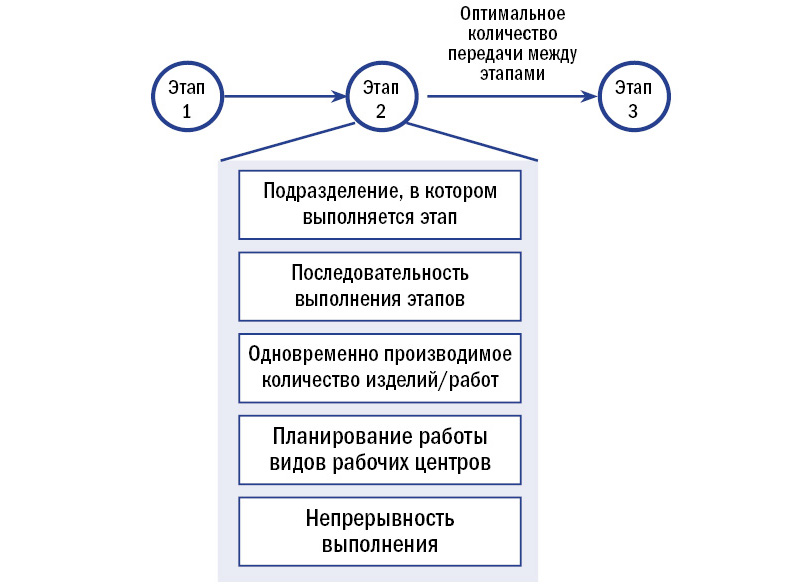

Описание производственного процесса. Производственный процесс описывается как перечень этапов производства, требований к их непрерывности и оптимального количества передачи изделий/услуг между этапами. Структура описания этапа производства показана на рис. 3.3.

Рис. 3.3. Структура описания этапа производства.

В системе «1С:ERP Управление предприятием 2.0» для этапа указываются следующие параметры:

- подразделение, в котором выполняется этап. Для этапа определяется только одно подразделение; если одни и те же этапы могут выполняться в разных подразделениях, то необходимо создавать разные ресурсные спецификации;

- последовательность выполнения этапов определяется параметрами «номер этапа», «номер следующего этапа». По номеру этапа и номеру следующего этапа выстраиваются связи между этапами в виде сетевого графика этапов;

- одновременно производимое количество изделий/работ — размер партии или объем работ, для которого нормируется время выполнения этапа;

- планирование работы видов рабочих центров определяет способ нормирования длительности этапа. Тут существуют два варианта:

-

планировать — в этом случае необходимо указать, какие виды рабочих центров будут загружены этапом, и определить длительность обработки одновременно производимого количества на загружаемом виде рабочего центра. Эти виды рабочих центров могут оказаться «узкими местами» при выполнении графика производства, поэтому в графике производства рассчитывается их загрузка. Кроме того, необходимо указать предварительное (до обработки на загружаемом виде рабочих центров) и завершающее буферное время;

- не планировать — в этом случае указывается время выполнения всего этапа для любого количества партии, то есть за это время этап будет выполнен в любом случае, независимо от количества изделий в этапе3;

- непрерывность выполнения определяет, можно ли разбивать в графике выполнение этапа на несколько не соседних интервалов. Различие между планированием прерывных и непрерывных этапов показано на рис. 3.4. Критерий непрерывности выполнения этапа: если хоть одна операция внутри этапа является непрерывной и сопоставима с длительностью интервала (к таким операция относятся, например, термообработка, покраска, сушка и т. д.);

- оптимальное количество передачи междуэтапами указывает количество партии изделий, которое целесообразно передавать между этапами. При расчете графика производства необходимое количество изделий разбивается на данные партии, и каждая партия планируется отдельно, исходя из времени доступности загружаемых видов рабочих центров.

Рис. 3.4. Различие между планированием прерывных и непрерывных этапов.

Ресурсная спецификация может быть одноэтапной или многоэтапной. Если спецификация одноэтапная, параметры единственного этапа вводятся непосредственно в форме спецификации. Если спецификация многоэтапная, то ресурсная спецификация содержит только список этапов. Для каждой позиции номенклатуры одновременно могут действовать несколько ресурсных спецификаций, но только одна из них может быть «основной». При формировании документов она действует «по умолчанию». Назначить ресурсную спецификацию основной можно по всем подразделениям или по одному выбранному подразделению.

Для формирования графика производства верхнего уровня достаточно нормативных данных в виде ресурсных спецификаций с заданными этапами. В результате график будет определять, какие этапы и в каком количестве работ, изделий должны быть выполнены в подразделениях и какие интервалы работы подразделений займут эти этапы.

Чтобы оставить комментарий пожалуйста Авторизуйтесь