Складская логистика

Как мы уже обсуждали в первой части статьи, предприятия пищевой отрасли оперируют скоропортящимся сырьем и готовой продукцией. Кроме того, разное сырье требует разных условий хранения: что-то хранится в холодильнике, что-то – на атмосферном складе, а что-то – на складе с контролируемой влажностью. Причем для разного сырья с одинаковыми условиями хранения склады могут быть тоже разными: нельзя, например, хранить вместе рыбу и мясо. То есть перечень необходимых складов велик, как и товарные потоки между складами.

Один и тот же товар, например масло, может длительно храниться на складе морозильника. Потом, по мере того как данная партия масла будет передаваться в производство, она должна быть перемещена на атмосферный склад или склад холодильника, разморожена там и только после этого передана в работу. Для мяса ситуация аналогичная, но более специфичная: при хранении мяса в морозильнике идут процессы выморозки воды из мяса и оно теряет вес. Размороженное мясо уже нельзя вернуть в морозильник. При дефростации мясо может потерять ещё часть веса, что совокупно грозит существенными материальными потерями в случае плохой логистики.

Аналогично с мукой и крахмалом, которые в процессе хранения и транспортировки могут набирать воду и терять в качестве. Помимо того что сырье в процессе хранения может «путешествовать» по разным складам, на разных складах оно может иметь разный срок хранения: в морозильнике это один срок, на атмосферном складе – совсем другой.

Кроме самого хранения, важно правильно документировать все операции: приемка и хранение должны сопровождаться замером и протоколированием качественных параметров сырья (для разных видов сырья эти параметры разные). Все данные замеров должны быть оперативно доступны для контролирующих органов и собственной службы качества предприятия.

Все эти данные нужно отслеживать, куда-то заносить и как-то хранить и обрабатывать. И даже в случае малого предприятия без информационной системы это сделать невозможно. Перечислим методические наработки и программные инструменты, которые мы использовали для управления складской логистикой.

-

Использование механизма серий для организации партионного учета сырья. При приёмке очередной партии сырья создается новая серия, куда заносятся данные о поставщике товара, ссылка на приходную накладную, дата изготовления и срок годности (срок годности на складе приёмки). Кроме данных о поставке, для разных видов номенклатуры в сериях хранятся разные качественные параметры сырья, которые нужно измерять и хранить (для муки, например, – влажность пришедшей партии, для мяса, пришедшего с бойни, – сведения санитарно-эпидемиологического контроля о состоянии скота в той местности, откуда поступило мясо).

В группе компаний «Добрый колбасник», где использовалась система «1С:Управление производственным предприятием 8», эти механизмы были доработаны. В группе «Черемушки» использовался типовой механизм серий и дополнительных реквизитов и свойств, который присутствует в типовой системе «1С:ERP Управление предприятием 2».

Пример 1. Группа «Добрый колбасник», кроме собственного производства, размещала на других предприятиях заказы на производство продукции под своей торговой маркой. В этом случае приёмка товара сопровождалась сканированием и вводом в систему сертификата качества производителя на поступившую партию товара. Впоследствии этот сертификат распечатывался совместно с отгрузочными документами и передавался в магазины. Результаты входного контроля для каждой серии также фиксировались лабораторией. -

Использование штрихкодов для оперативного поиска нужной партии сырья и готовой продукции. В силу специфики используемого сырья не всегда есть возможность прикрепить штрихкод к товарной позиции (например, нельзя прикрепить штрихкод на кусок замороженного мяса). Поэтому для разных видов номенклатуры используются разные механизмы штрихкодирования: где-то штрихкод присутствует на товарной позиции, где-то его крепят к таре, в которой хранится товарная позиция (например, ламинированный ярлык со штрихкодом крепится к паллете), а где-то используется штрихкод на месте хранения (ячейке хранения). Механизм привязки партии товара (серии) к штрихкоду тоже разный: там, где сама товарная позиция содержит штрихкод, в работе используют его; там, где используется тара, используется штрихкод тары; а в случае места хранения используется штрихкод тары. В двух последних случаях в процессе перемещения товара между разными местами хранения или перекладки с одной паллеты на другую могут создаваться новые серии товара (партии), которые содержат новый штрихкод новой единицы хранения.

Здесь, кроме автоматизации, требуется определенная предварительная организационная работа по проектированию системы штрихкодирования с учетом правил хранения и специфики хранения разных видов номенклатуры.

Для организации штрихкодирования и поддержки терминалов сбора данных система «1С:Управление производственным предприятием 8» была доработана. В системе «1С:ERP Управление предприятием 2» есть встроенная поддержка большого перечня торгового оборудования, а также специальные мобильные приложения, обеспечивающие работу кладовщика. - Отражение маршрутов движения сырья по складам и правила его пополнения. Для определенных видов сырья существуют определенные маршруты движения по складам, и требуется, чтобы эти маршруты были зафиксированы не только на бумаге, но и в информационной системе. В системе «1С:ERP Управление предприятием 2» существует механизм схем обеспечения, который позволяет настроить правила пополнения товаров и сырья на различных складах. Необходимо определить способ обеспечения (производство, перемещение с другого склада, закупку), а также методику расчета необходимых на складе запасов (заказ под заказ, организация страхового запаса, заказ исходя из расхода за прошедшие периоды). И в дальнейшем программа сама предлагает произвести, закупить или переместить те или иные объемы товарно-материальных ценностей.

Интеграция системы управления предприятием с WMS-системой

Бывает так, что на предприятии уже используется программа, которая успешно автоматизирует складские процессы и заменять которую на решения «1С» не целесообразно. В этом случае её необходимо интегрировать с новой информационной системой, обеспечивающей управление деятельностью предприятия.Пример 2. У предприятия есть склад площадью 20 тыс. м2 для хранения бакалеи и кондитерской продукции. На нём в три смены работают около 300–400 человек, за сутки отправляется и принимается до 50–60 машин. На складе используется западная WMS-система, при этом компания внедряла систему «1С:Управление торговлей 8» в редакции 11. Задача была перевести механизмы, которые обеспечивают контроль (товарный и денежный), планирование верхнего уровня и выдачу распоряжений на отгрузку/приемку товара на склад, на «1С:Управление торговлей 8», а склад должен был продолжить свою работу на старой WMS-системе.

В «1С:Управление торговлей 8» в редакции 11 (как и в системах «1С:ERP Управление предприятием 2» или в «1С:Комплексная автоматизация 2») уже есть все необходимые объекты, которые обеспечивают такую интеграцию. Есть ордерный складской учет, когда офис выдаёт документ-распоряжение на складскую операцию, а затем склад подтверждает выполнение этой операции. При этом процесс исполнения распоряжения сопровождается изменением статусов документов. Есть мощный механизм дополнительных реквизитов и свойств, которыми можно дополнить карточку товара или карточку серии (партии) товара (что может потребоваться для интеграции). Есть механизмы для отражения недостачи или излишков, которые позволяют получить со склада ордер о расхождениях количества товара, а затем в офисе в акте дополнительно внести стоимостную оценку расхождений и указать статью доходов/расходов для отнесения расхождений. Есть механизм изменения качества товара (годный, ограниченно годный, негодный).

По большому счету вся интеграция свелась к написанию обработки-шлюза, который подключается к базе данных WMS-системы и создает там документы-распоряжения (копии документов-распоряжений, созданных в системе «1С:Управление торговлей 8»), а затем забирает результат работы склада и создает на его основании складские ордера в «1С:Управление торговлей 8» и меняет статусы у исходных распоряжений.

Управление закупками

Для пищевой промышленности управление закупками является одним из самых важных участков учета и планирования. Если купить сырья больше, чем требуется, оно может испортиться или потерять в качестве при хранении. Если купить меньше, то мы не сможем произвести необходимый объем продукции и получим штраф за недопоставку товара от сетевых магазинов.

Кроме того, большой складской запас сырья требует больших площадей для хранения, и эти площади достаточно дороги в эксплуатации (морозильник, холодильник и т. д.). Да и сырье имеет ограниченный срок хранения, что не позволяет держать большой страховой запас.

В системе «1С:ERP Управление предприятием 2» присутствуют стандартные механизмы, значительно облегчающие работу закупщика: схемы обеспечения, о которых шла речь выше, обработка состояния обеспечения, которая показывает график потребности в товарах и сырье, а также плановые даты поступления товара на склад, многочисленные отчеты, отображающие состояние и оборачиваемость складских запасов.

Однако в ряде случаев типовых механизмов оказалось недостаточно и нам пришлось сделать доработки системы «1С:ERP Управление предприятием 2». Наиболее интересная их них – «Рабочее место закупщика».

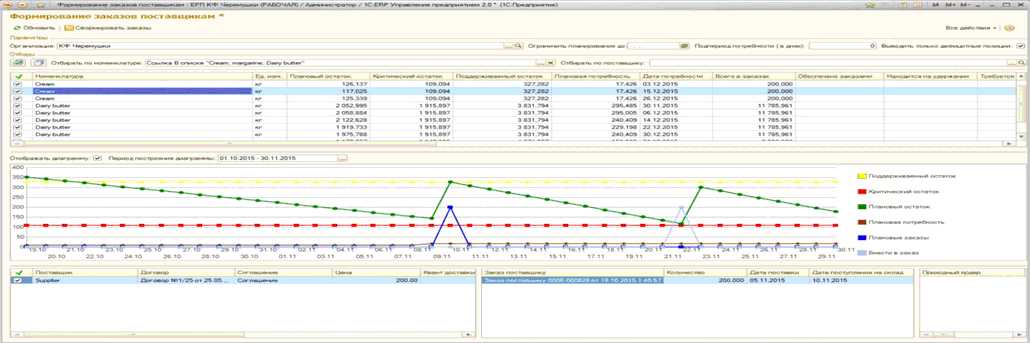

Пример 3. В группе «Черемушки» отдел закупок обслуживает все комбинаты группы. Для его эффективной работы требовалось обеспечить максимальную наглядность информации для закупщиков и минимум действий пользователя при получении актуальной информации и размещении заказа. Для этого в системе «1С:ERP Управление предприятием 2» было создано «Рабочее место закупщика», которое в режиме реального времени отображает все изменения плановых данных логистов и фактических данных с производства и склада. А точки заказа отображаются как в табличном варианте, так и в виде диаграммы (рис. 1). «Рабочее место закупщика» содержит следующую информацию:

- текущий запас по номенклатуре;

- плановое потребление с учетом плана производства;

- плановые приходы товара на склад;

- размер требуемого страхового запаса сырья;

- объём запасов аналогов на складе;

- кратность партии закупки;

- минимальная партия закупки;

- предлагаемые программой дата и количество номенклатуры к закупке;

- варианты поставщиков с условиями поставки (разные цены и сроки поставки).

В каждый из показателей можно «провалиться» и получить детальную информацию о нем: для текущего запаса – информацию о партиях товара на складе, для планового прихода – информацию о партиях товараов, запланированных к поступлению на склад.

Также «Рабочее место закупщика» дает графическую картину движения товаров на складе, которая демонстрирует динамику прихода/расхода сырья за период. При возникновении отклонений – например, при перевыполнении или недовыполнении плана производства, не исполнении заказа поставщика, не прохождении входного контроля – диаграмма в режиме онлайн отобразит точки снижения минимального запаса и предложит новые даты и количество заказа.

То есть мы вывели всю необходимую закупщику информацию на одном рабочем месте, что значительно упростило и ускорило работу сотрудников предприятия. По итогам анализа текущих процессов материального обеспечения в АРМе, закупщик может создать новый заказ поставщика, скорректировать текущие заказы, скорректировать параметры обеспечения (размер страхового запаса, обеспечиваемый период и т. д.).

Рис. 1. Рабочее место закупщика.

Еще одна важная задача – управление НСИ. Так как рецептура продукции в пищевой отрасли строго регламентирована, важно четко и эффективно управлять данными нормативно-справочной информации. Например, наименование номенклатуры сырья и упаковки – у разных поставщиков одни и те же позиции могут называться по-разному. В ситуации, когда в цепочке поставок участвуют несколько служб, система должна упорядочивать информационный поток от создания рецептуры, согласования спецификации поставки с поставщиком до проведения план-фактного анализа расхода сырья.

Эта задача решается в системе «1С:ERP Управление предприятием 2». Например, можно использовать справочник «Наименование номенклатуры поставщика», который помогает быстро и правильно составить заявку на поставку исходя из потребности, а на складе правильно оприходовать и выполнить входной контроль поступившей партии.

* * *

В третьей части статьи мы поговорим о планировании, управлении производством и продажами, а также о расчете себестоимости продукции.

Чтобы оставить комментарий пожалуйста Авторизуйтесь