Производственное планирование — это часть системы планирования деятельности предприятия, элемент среднесрочного и краткосрочного бизнес-планирования. Производственные планы могут строится отталкиваясь от долгосрочных и среднесрочных планов маркетинга и продаж, а также на основании текущих заказов клиентов.

Ключевые цели автоматизации производственного планирования:

- повышение качества выполнения заказов клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- формирование выполнимого и оптимального графика производства исходя из доступных мощностей и ресурсов;

- обеспечение выполнения обязательств перед клиентом по срокам и ассортименту и прослеживаемость выполнения заказов на всех этапах изготовления продукции;

- оперативная реакция на отклонения в выполнении графика и на изменения заказов и, соответственно, перестраивание графика производства;

- эффективное использование производственных ресурсов и снижение себестоимости;

- минимизация замораживания капитала в НЗП, исключение невостребованных работ;

- обеспечение ритмичности производства и исключение авралов;

- обеспечение контроля выполнения нормативов и использования замен и аналогов;

- снижение влияния «человеческого фактора» и эффективное использование человеческих ресурсов.

В современных условиях эти характеристики принципиально важны для жизнеспособности производственного предприятия.

Двухуровневая модель планирования

Одна из важных концепций в области производственного планирования ç— двухуровневая модель планирования. На многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления.

- Верхний уровень — межцеховое планирование. Планирование и управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Функцию межцехового управления обычно исполняет производственно-диспетчерский отдел предприятия (ПДО). При таком планировании формируется график выполнения этапов производства подразделениями без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонении от графика выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень — внутрицеховое планирование. На этом уровне организуется исполнение графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения, которой может быть цех или участок. Функцию внутрицехового планирования выполняет диспетчер подразделения. Для исполнения графика диспетчер формирует маршрутные листы для конкретных рабочих центров, они отображают исполнение запланированного этапа производства. Диспетчер формирует расписание выполнения маршрутных листов на рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «диспетчера предприятия1, нижний уровень (функции диспетчера подразделения) — уровнем «локального диспетчера».

«Проталкивающая» и «вытягивающая» системы управления

Независимо от того, два уровня планирования на предприятия или один, план производства рассчитывается исходя из определенных подходов. Прежде всего, необходимо разделять системы планирования производства «проталкивающего» (push) и «вытягивающего» (pull) типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

При изготовлении изделия в многоэтапных (в том числе и многопередельных) производствах возникает потребность в компонентах — в других изготавливаемых изделиях или исходных материалах. Потребность в компонентах приводит, в свою очередь, к потребности в других компонентах. И так вниз по иерархической структуре продукта до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате, необходимо обеспечить своевременный выпуск компонент. Обеспечить это можно двумя основными подходами.

- «Проталкивающий» подход. В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее и увязывает все производство. Источником плана выпуска изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок: от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что, выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками ç— смежными подразделениями ç— в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, TOC («буфер—барабан—веревка»), о которых мы расскажем ниже.

- «Вытягивающий» подход. В системе «вытягивающего» типа потребности в выпуске определяются в режиме онлайн непосредственно подразделениями и рабочими местами, которые используют эти компоненты. Диспетчер подразделения сам определяет, когда и какие компоненты-материалы ему понадобятся, и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями — потребителями компонент из подразделений-поставщиков (которые в свою очередь будут потребителями компонент предшествующих этапов ç— и так до исходных материалов).

При таком подходе потребность в компонентах фиксируется в сигналах, передаваемых между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек ç— система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения-поставщики передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами-смежниками.

Такие системы часто называют «точно в срок» (Just-In-Time), поскольку:

- сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме онлайн;

- если точно в срок, в соответствии с сигналом, необходимые компоненты для производства не будут получены, работа подразделения ç— потребителя компонент остановится. Поэтому работа такой системы возможна лишь при поставке компонент точно в срок, по сигналу потребителя.

Надо сказать, что в существующих на большинстве производств условиях столь высокие требования к времени поставки компонент практически недостижимы и это делает «вытягивающую» концепцию трудно применимой в российских условиях. Например, алгоритмы планирования этапов в системе «1С:ERP Управление предприятием 2.0» базируются преимущественно на «проталкивающих» методиках. Опишем подробнее системы этого типа.

MRP (Manufacturing Resourse Planning2)

Это самый известный и один из самых старых методов планирования. В нем используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции3. По каждому плановому выпуску продукции (количеству на определенную дату) по спецификации определяется потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение ç— изготовитель компонент4.

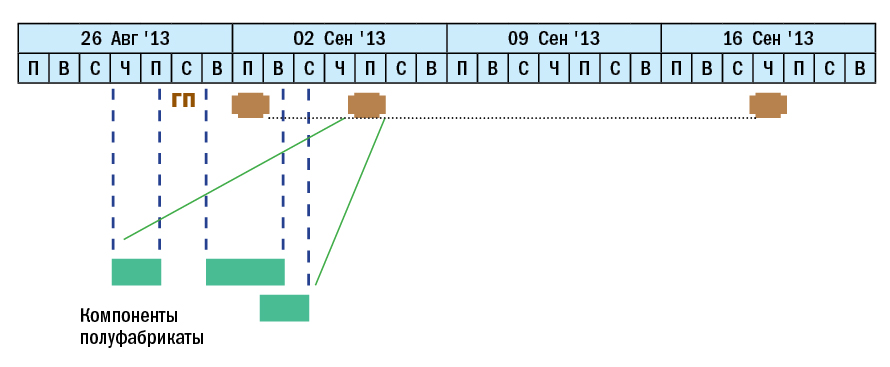

Далее для подразделения — изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату. Для каждой компоненты в цехе-изготовителе, в свою очередь, определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня. Аналогично планируется выпуск и подача компонент более нижнего уровня (рис. 1).

Рис. 1. Связь компонент и готового изделия на графике производства.

Данный процесс называется «разузлование спецификаций изделия» и выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент-материалов. В процессе разузлования строится график потребностей во времени работы оборудования и персонала. Этот график опирается на данные об операциях по каждой спецификации и о необходимом времени работы оборудования и персонала.

Затем график потребностей во времени работы оборудования и персонала можно сравнить с доступным временем и определить, выполним график производства или нет. Если график выпуска продукции не выполним, то он «прореживается», то есть заказы клиентов смещаются на более поздние даты и расчет графика производства выполняется заново. После этого график производства опять проверяется на выполнимость. Такие итерации повторяются несколько раз, пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо, чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество алгоритма MRP — простота и понятность результатов.

Недостатки MRP:

- обычно для получения выполнимого графика требуется выполнить несколько итераций (зачастую — множество);

- возможна неполная загрузка мощностей, в том числе рабочих центров — «узких мест», ограничивающих пропускную способность производства.

Заметим, что, несмотря на недостатки и ограниченность алгоритма MRP, именно с него началась эволюция многих алгоритмов и концепций планирования производства.

APS (Advanced Planning & Scheduling), или «синхронное планирование»

В отличие от алгоритма MRP при APS-планировании сразу учитываются те или иные производственные мощности — оборудование либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства. Операции в расписании сразу планируются с учетом фонда доступного времени рабочих центров.

В APS-алгоритме расчета могут быть использованы различные критерии оптимизации ç— например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр. Кроме того, APS-алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, алгоритм находит ближайшее незанятое время в будущем и выстраивает расписание операций «вперед» от этого времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом рассчитывается минимально возможная реальная дата выполнения заказа.

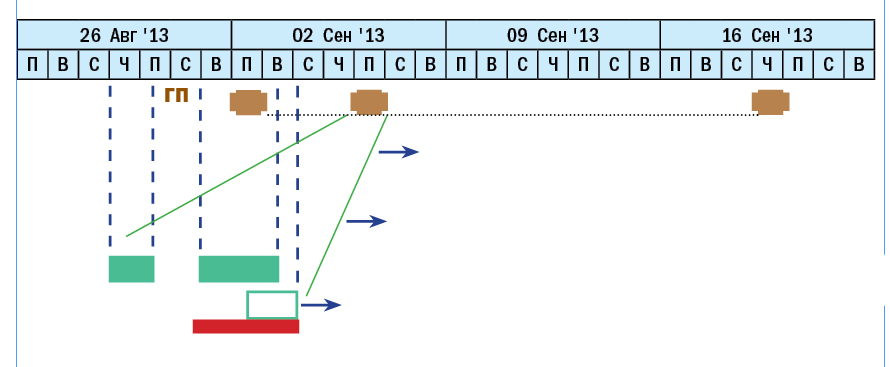

На рис. 2 показан пример, когда одна из операций для изготовления промежуточного компонента изделия MRP-алгоритмом была бы назначена на вторник, чтобы выпустить готовую продукцию к намеченному сроку. Однако APS-алгоритм обнаружил, что необходимое для этой операции оборудование до конца вторника уже занято. Он сдвигает эту операцию вперед по времени туда, где рабочий центр освободится. И затем сдвинет вперед все последующие операции, включая и дату выпуска конечного изделия (если это необходимо).

Рис. 2. Сдвиг операции на свободное время рабочего центра APS-алгоритмом.

При APS-планировании все заказы клиентов могут обрабатываться последовательно в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности. Таким образом уменьшается вероятность, что система передвинет время их выполнения на более поздний срок, чем того требует заказ.

Преимущества APS-алгоритма:

- планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы;

- возможность определить реальную дату выполнения заказа;

- скорость перепланирования графика производства, актуализации в соответствии с отклонениями в ходе производства или изменениями в заказах;

- максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

Недостатки APS-алгоритма:

- необходимость ввода в систему большого количества производственных параметров, в противном случае построенный график производства потребует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

«Буфер — барабан — веревка» (ББВ)

Метод планирования, названный «буфер — барабан — веревка», базируется на теории ограничений систем (Theory of Constraints, ТОС5). В его основе лежит допущение, что производство не может быть полностью синхронным. То есть всегда есть рабочие центры — так называемые «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении этим «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают алгоритмы MRP и APS.

Рабочий центр, который является «узким местом», называется барабаном6. Как и в примере Голдрата, барабан «отбивает такт» всего производства и все остальные рабочие центры подчинены этому ритму и должны обеспечивать наиболее эффективную загрузку барабана. Логика этого проста: простаивание барабана — это простаивание всего предприятия, а излишки продукции при максимально работающем барабане — это увеличение НЗП. Перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен. Однако при этом необходимо следить, чтобы перед барабаном не скапливалось много полуфабрикатов.

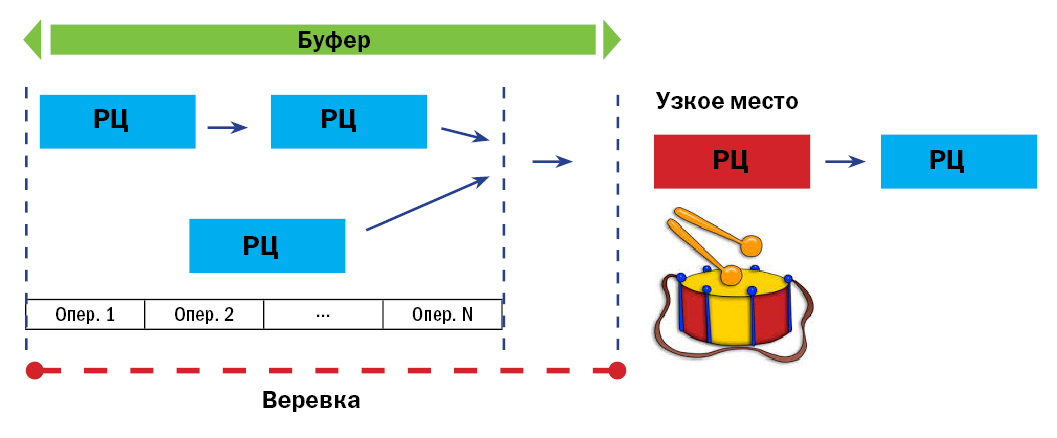

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используются два инструмента:

- буфер, задающий запас времени на выполнение работы до барабана;

- веревка «связывает» ритм работы барабана и ритм отпуска материалов в производство (рис. 3). Ее задача — ограничить накопление НЗП в цепочке, не выдав материалы в работу раньше времени7.

Рис. 3. Основные понятия метода «буфер — барабан — веревка».

Важный момент: длина веревки не равна, а больше, чем общее время предшествующих барабану операций! Это необходимо для защиты барабана (узкого места) от простоев вследствие возможных непредвиденных отклонений на операциях перед ним. Иными словами, параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном8.

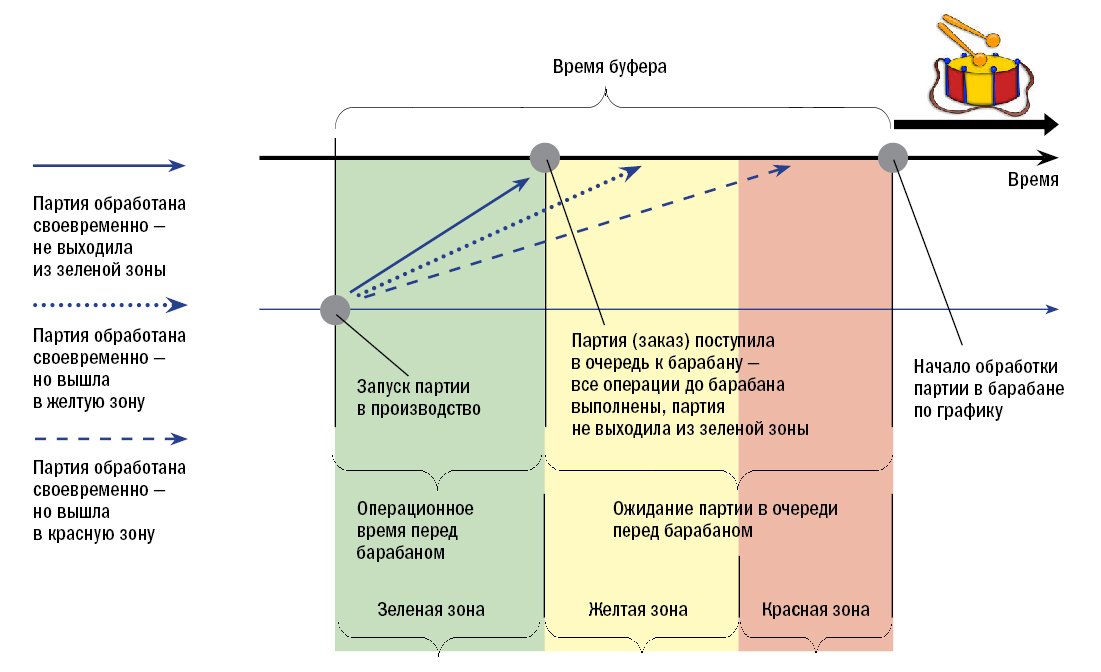

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «зеленая зона» — партия еще не выбрала время, равное суммарному времени операций9. Эта партия не требует внимания;

- «желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, так как ее операции запаздывают;

- «красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3. Такая партия требует немедленного вмешательства, в противном случае есть риск, что партия не выйдет к «барабану» вовремя согласно расписанию, то есть риск простоя барабана.

Организация контроля по зонам позволяет сконцентрироваться на проблемах и не обращать внимание на нормально выполняющиеся процессы. На рис. 4 показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Рис. 4. «Зеленая», «желтая» и «красная» зоны в буфере.

«Упрощенный «буфер — барабан — веревка» (УББВ)

Методику «буфер — барабан — веревка» можно сильно упростить, если заметить, что подход цветных зон может использоваться без барабана. Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы, проходящие в нормальном режиме. И можно использовать идею «зеленой», «желтой» и «красной» зон, но не выявлять узкое место (барабан). В этом случае буфером считается весь производственный цикл, то есть по зонам ведется контроль прохождения партии (заказа) в рамках всего производственного цикла. Эту методику называют «упрощенный «буфер — барабан — веревка» (УББВ).

Фактически методика УББВ исходит из допущения, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

***

В следующей статье цикла мы расскажем об общих принципах формирования графика производства: интервалах планирования и расчете графика на верхнем и нижнем уровнях.

Чтобы оставить комментарий пожалуйста Авторизуйтесь