Возобновляемые источники энергии постепенно меняют мир. По прогнозам Bloomberg New Energy Finance с двух третей ископаемого топлива в 2017 году мир перейдёт на две трети возобновляемого к 2050-му. На мировом рынке в 2017 году цены на солнечные панели упали на 14% относительно цен 2016 года, в 2018-м снизились ещё на 20-25% (по данным аналитической компании Trend Force). За счёт этого снижается и стоимость получаемой электроэнергии: если в 2009-м цена одного киловатт-часа в среднем составляла 30 центов, то в 2017-м — всего 8-9 центов. В некоторых странах солнечная энергия уже обходится дешевле той, что получена из ископаемого топлива.

Лидер российской солнечной энергетики

Группа компаний «Хевел», основанная в 2009 году, — это самая масштабная в стране интегрированная компания в области солнечной энергетики. В составе группы имеется собственный научно-технический центр, компания ведёт научные разработки в целях снижения стоимости и повышения эффективности серийно выпускаемых «Хевел» солнечных модулей. В частности, в «Хевел» разработали и внедрили на действующее производство собственную технологию производства высокоэффективных солнечных элементов, которые работают при влажности воздуха до 85% и температуре от −60 до +85 градусов по Цельсию, а также сохраняют не менее 80% мощности в течение 25 лет эксплуатации. Общий объём проектов сетевой генерации, которые компания уже ввела в эксплуатацию, составляет 364 МВт, до декабря 2022 года объём проектов должен достичь 907,5 МВт. Такого объёма солнечной генерации достаточно для обеспечения электричеством, к примеру, более 180 тысяч частных домохозяйств или 900 тысяч городских жителей. На сегодняшний день в группе компаний «Хевел» работает более 800 человек. В составе группы «Хевел» есть и завод по производству солнечных модулей (в Новочебоксарске), который в 2017 году был модернизирован. В настоящее время он выпускает 170 МВт гетероструктурных солнечных модулей в год с эффективностью ячейки выше 23%. Для сравнения — у подавляющего большинства мировых производителей этот показатель не превышает 14-16%. По эффективности модули, выпускаемые «Хевел», входят в топ-5 мирового рейтинга. Компания не только производит энергооборудование, но и обеспечивает полный цикл работ по проектированию, строительству и эксплуатации солнечных электростанций по всей стране и за рубежом.Гибкая и зрелая система обслуживания и ремонтов — вклад в будущее производства

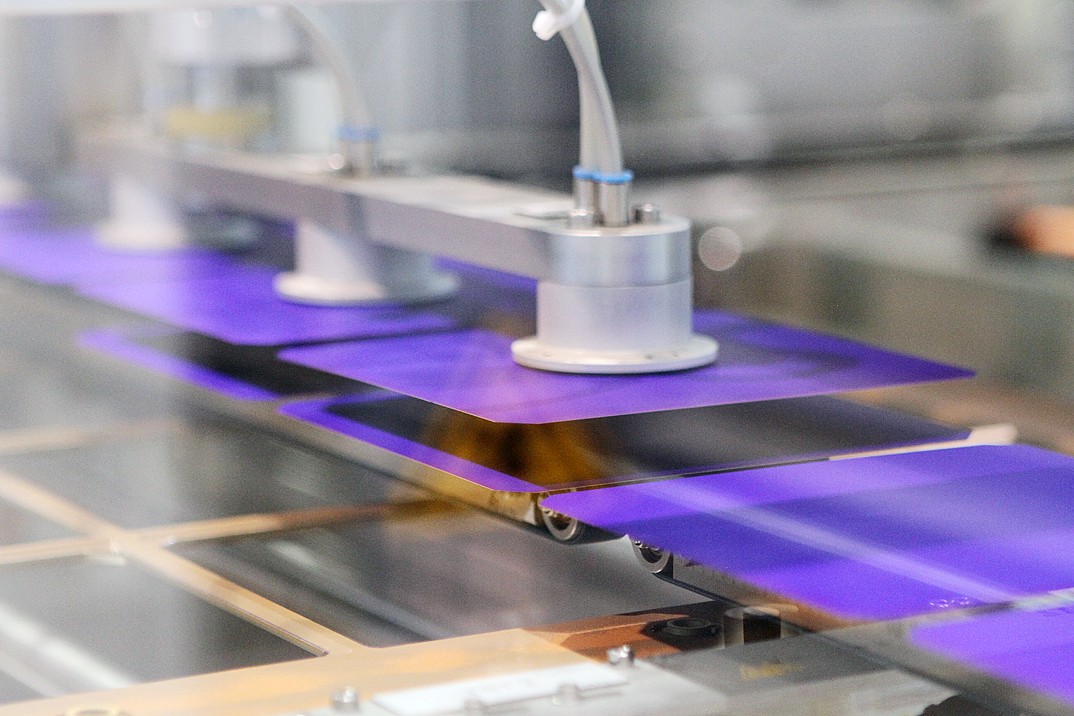

Конкурируя с традиционными энергоносителями, производители солнечных систем делают ставку на автоматизацию. Большинство операций по созданию модулей для будущих солнечных электростанций выполняются на полностью автоматизированных линиях и с помощью роботов. Поддержание высокотехнологичного оборудования в стабильном рабочем состоянии — одно из условий конкуренции.

Именно по такому пути идёт группа «Хевел». В сотрудничестве с компанией «Деснол Софт» на заводе был автоматизирован пилотный участок — служба сервисного обслуживания производства. Цели проекта — снижение технологических рисков, а также оптимизация обслуживания оборудования. Задачи проекта:

- консолидация описания технологического оборудования в единой базе;

- получение точных данных о циклах работы и вынужденных простоях оборудования;

- создание инструмента планирования работы сервисной службы на основе точных данных;

- обеспечение прозрачности и обоснованности затрат на ремонты.

Выбор ИТ-системы

Система построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». Выбор системы автоматизации предполагал не только развитый функционал для управления техобслуживанием основного производственного оборудования, но и возможность интеграции с верхнеуровневой системой класса ERP (Enterprise Resource Planning) в будущем. При выборе также учитывалось и то, что используемые в «Хевел» учётные системы работают на платформе «1С:Предприятие».

Виталий Литвинов, начальник управления по информационным системам компании «Хевел»:

— Мы рассматривали все существующие сегодня на рынке системы для автоматизации процессов ТОиР. Компания «Деснол Софт» оказалась единственным разработчиком и поставщиком решения, которое полностью отвечало всем нашим требованиям. С одной стороны, система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» в базовой комплектации обладает достаточной зрелостью для решения насущных вопросов сервисной службы. С другой, она достаточно гибкая для достраивания конфигурации под наши нужды. Важным преимуществом для нас был и наработанный «Деснол Софт» опыт интеграций 1С:ТОИР с другими ИТ-системами.Новое информационное пространство для обслуживания оборудования

Команда проекта полностью перевела в «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» работу по ведению журналов обслуживания оборудования, показателей его эксплуатации, планирование графиков технического обслуживания оборудования и другой документации, которая велась на бумаге и в электронных таблицах. Создан единый реестр оборудования, включающий 16 основных установок технологической линии, технической документации (паспортов), перечень запасных частей и материалов. Заданы нормативы для всей внесённой в систему техники, на основе которых построено планирование сервисного обслуживания и настроена отчётность для последующего анализа.

Также выполнена интеграция с системой «1С:Бухгалтерия предприятия 8 КОРП», пользователи обеих систем имеют возможность работать в едином информационном пространстве. Обмен данными по номенклатуре производства даёт сотрудникам сервисной службы доступ к актуальной информации, в результате чего исчезла необходимость вводить данные вручную.

Современный стандарт управления производством: минимум непредвиденного

Сейчас система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» обслуживает три линии производства. Сотрудники сервисной службы «Хевел» работают в режиме почасового планирования, распределяя задачи с точностью до получаса. Для них было создано автоматизированное рабочее место на 20 пользователей, где планируется время специалистов сервисной службы и их распределение при выполнении остановочных (плановых) ремонтов. Предотвращение и профилактика поломок — основная цель, которой можно достичь, используя ИТ-систему управления ремонтами.

Что такое внеплановый ремонт на технологической линии с точки зрения бизнеса? Это прекращение работы на всех участках, прямые потери объёмов готовой продукции и нарушение сроков её выпуска. Для компании, обеспечивающей полный цикл рождения солнечных электростанций, частые простои означают сбои по всему циклу — в итоге новая электростанция на Алтае или в Оренбурге не заработает вовремя и не даст энергию тысячам домохозяйств.

Рациональный подход к управлению обслуживанием оборудования состоит в том, чтобы проанализировать характер и частоту поломок. Это даст возможность построить оптимальный график обслуживания техники и в целом меньше сталкиваться с непредвиденными сбоями оборудования.

По данным известной консалтинговой компании A.T.Kearney, использование систем управления ремонтами сокращает количество аварийных работ на 31%, повышает готовность оборудования на 17-20%, сокращает затраты на обслуживание оборудования в среднем на 25-30%, уменьшает количество связанных с внеплановыми ремонтами сверхурочных работ на 22%.

Завод Хевел

Контроль обслуживания оборудования в почасовом режиме предполагает высокий уровень личной ответственности каждого сотрудника сервисной службы. Автоматизированные рабочие места позволяют отслеживать деятельность по всем ремонтам в одном окне, где можно видеть все закрытые и незакрытые акты о выполнении работ. Можно создать и напечатать чек-лист по результатам каждого ремонта и с помощью пакетной печати вывести данные по деятельности любого сотрудника.

Скорость

Всего за три месяца специалисты «Деснол Софт» выполнили полный объём работ по внедрению системы, сформировали 20 рабочих мест и провели обучение 26 сотрудников сервисной службы, работающих в системе. Столь короткий срок проекта объясняется, прежде всего, точным представлением руководителей завода «Хевел» о целях проекта: получение инструмента для почасового планирования работы сотрудников, получение точных данных о циклах работы и вынужденных простоях оборудования.

Завод настоящего будущего

Проектной команде пришлось учитывать особенности производства солнечных модулей. Интерьеры завода напоминают футуристическую лабораторию: здесь соблюдается особая чистота, персонал работает в белых халатах, одноразовых перчатках и шапочках. Часть процессов на производственной линии происходит в стерильной среде с управлением через мониторы. Некоторые этапы требуют высокого класса чистоты, и присутствие человека вообще не допускается. Кремниевые пластины проходят калибровку, химическую обработку и текстурирование, загружаются в плазмохимический реактор, где на них наносится токопередающий слой, затем поступают на линию трафаретной печати, проходят контроль и сортировку, оснащаются солнечными элементами и покрываются плёнкой — всё это время ими манипулируют роботизированные устройства. Только на этапе сборки и установки коммутационных коробок для последующего объединения в сеть модули снова попадают в руки сотрудников завода, хотя складскую погрузку упакованных модулей также выполняет робот. Все эти особенности производства пришлось учитывать проектной команде.

Результаты

Консолидировано описание технологического оборудования в единой базе, обеспечено получение точных данных о циклах работы и вынужденных простоях оборудования. Создан инструмент планирования работы сервисной службы на основе точных данных.

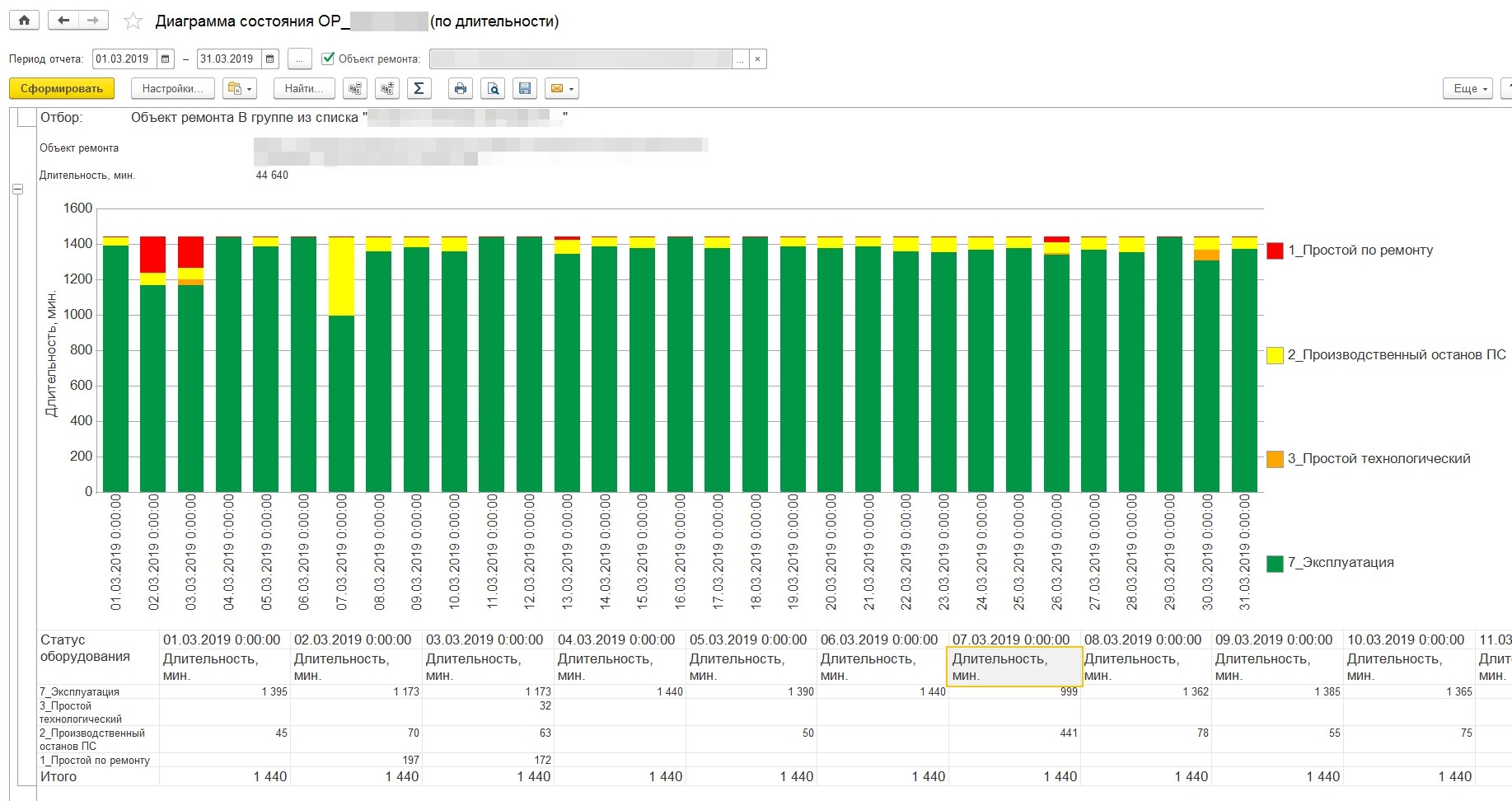

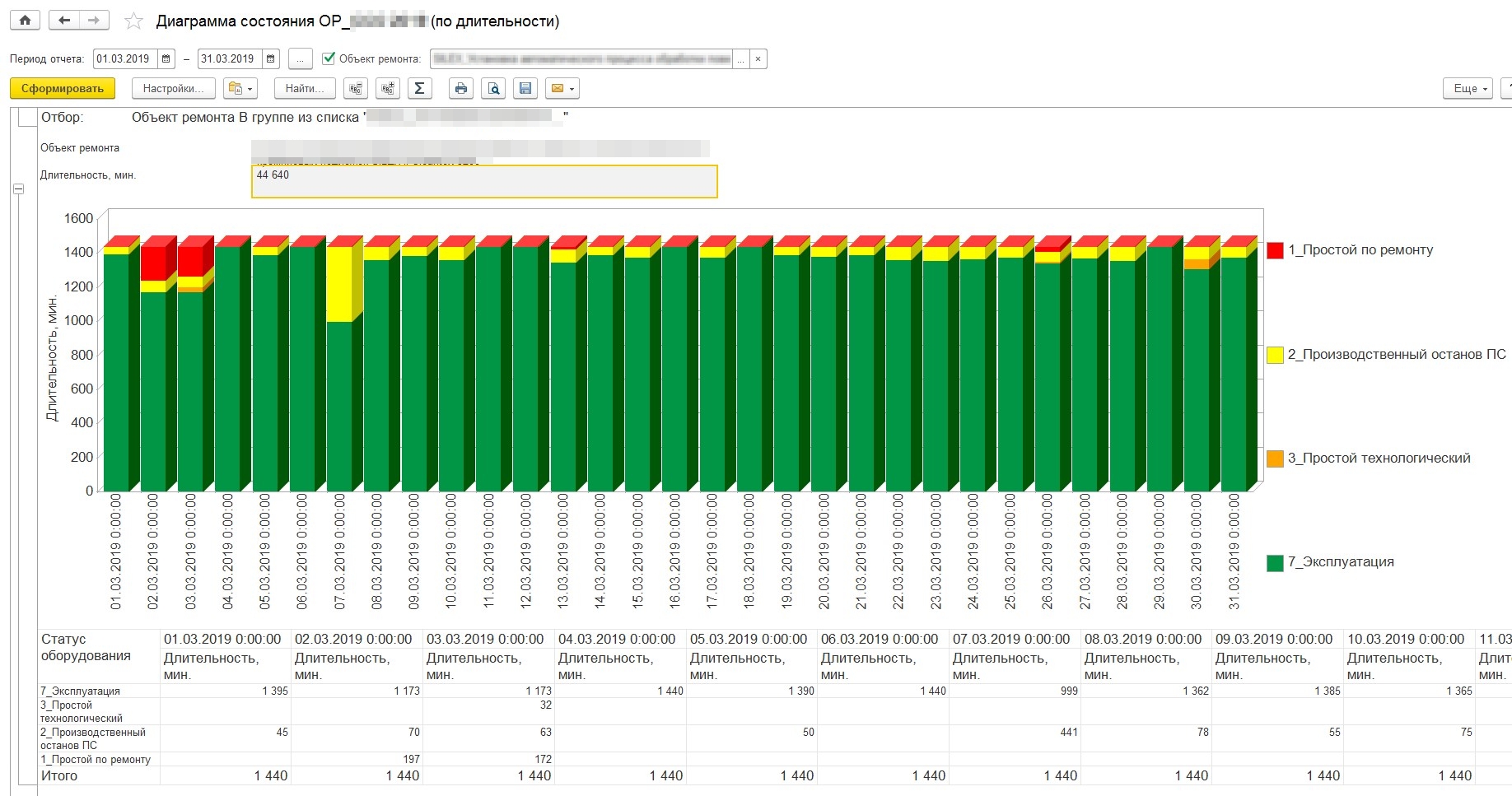

Одной из задач было получение сводных отчётов, в которых данные отражались бы максимально наглядно: в виде циклограмм и гистограмм (см. рис). В проектах такая визуализация отчетности по простоям пока используется нечасто, таблицы привычнее. Преимущество ее в удобстве для руководителей среднего и высшего звена — это инструмент оценки ситуации в целом, позволяющий быстро принимать решения.

Представления диаграммы состояния по длительности в 1С:ТОИР «Хевел»

Александр Дубровский, и. о. директора завода, главный технолог:

— Высокие технологии — область точных данных. Мы начали перестраивать управление материальными активами и техобслуживанием с помощью 1С:ТОИР, чтобы иметь точное представление о том, где производство выигрывает, а где теряет. Оптимизируя эти процессы, «Хевел» стремится увеличить не только эффективность производства, но и темпы распространения «зелёной» энергетики в России.Отметим, что в результате проекта автоматизирован лишь пилотный участок — служба сервисного обслуживания производства, и на сегодняшний день сотрудничество «Хевел» и «Деснол Софт» продолжается.

Чтобы оставить комментарий пожалуйста Авторизуйтесь