Первый в России завод по производству картофеля фри

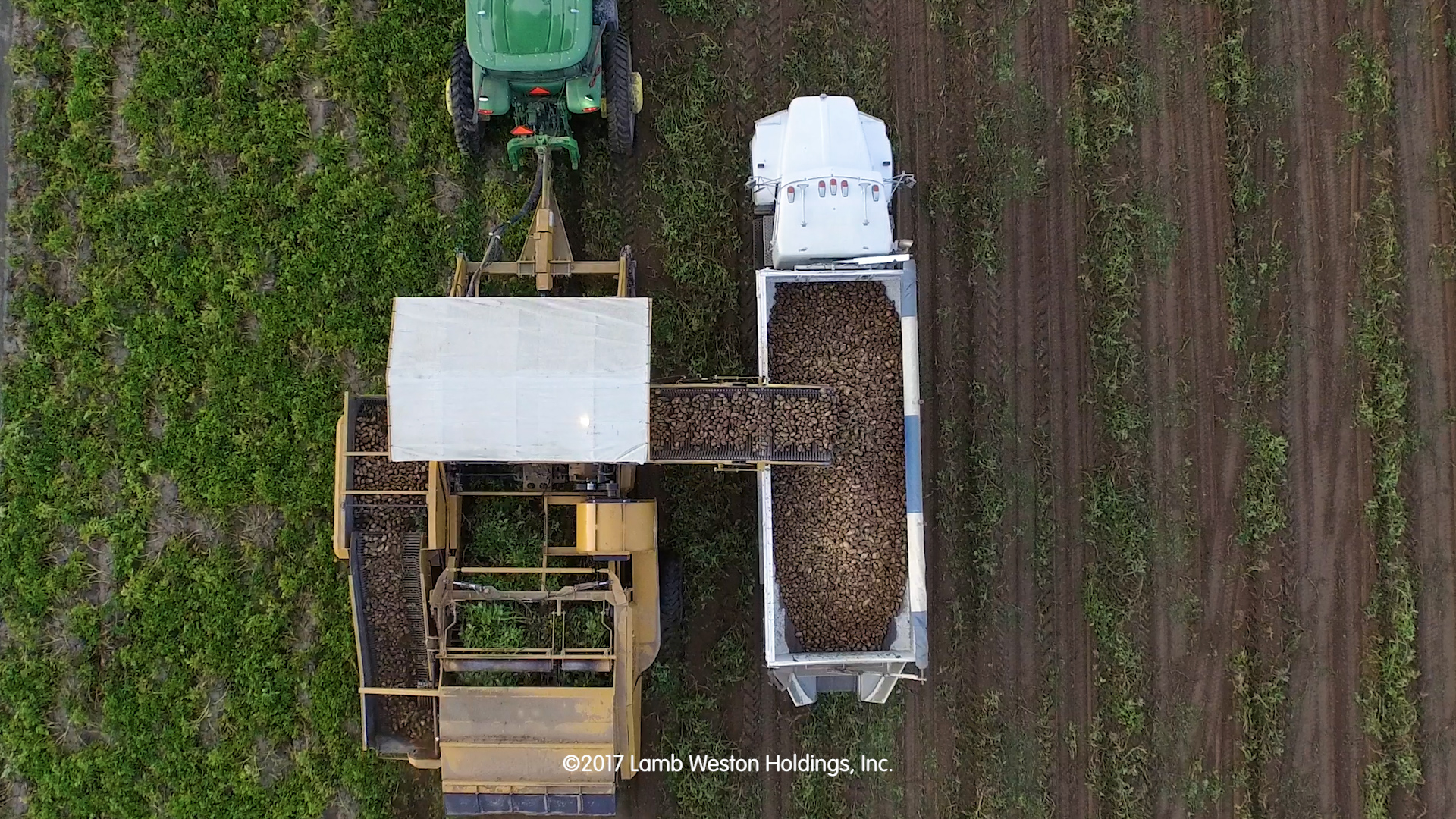

Первый в России завод по производству картофеля фри компании «Лэм Уэстон Белая Дача» был запущен в Липецке в апреле 2018 года. Для обеспечения потребности завода в картофеле «Белая дача» создала фермерскую школу, собственную производственную базу с посевной площадью более 2 тысяч гектар с картофелехранилищем в Тамбовской области. База производит 30% поставляемого на предприятие сырья, остальная часть закупается у региональных фермеров. Первым заказчиком продукции завода стала сеть ресторанов быстрого питания «Макдоналдс». В интервью агентству ТАСС председатель совета директоров McDonald's в России Хамзат Хасбулатов подчеркнул роль липецкого предприятия в импортозамещении: «С открытием завода по производству картофеля фри 98% продукции «Макдоналдс» будет поставляться отечественными поставщиками, а это более 160 компаний-флагманов российского агропромышленного комплекса».

Современный завод — это минимум ручного труда на всех этапах производства и хранения. Полностью автоматизированные линии отвечают за множество операций: от разгрузки корнеплодов до упаковки и складирования паллет с замороженными и готовыми для жарки фирменными картофельными дольками и соломкой. Масштабный склад на 7500 тонн по технологии одного из европейских экспертов в сфере складской логистики Stőсklin Logistic AG обслуживается двумя беспилотными шаттлами в бескислородной среде. Складские процессы настраиваются и контролируются оператором, но в здании высотой с 9-этажный дом нет ни одного человека.

Сложное оборудование используется 24/7 и обладает огромной производительной мощностью, однако, для стабильно высоких показателей недостаточно добиться слаженной работы всех единиц техники. Необходимо обеспечить их бесперебойную и безаварийную работу в постоянном режиме.

Неизбежные потери? Нет, управляемые риски

Зачем задумываться о ремонтах на запуске нового предприятия? Прагматичный современный подход состоит в том, чтобы быть готовыми к поломкам до того, как они происходят, и рассматривать грамотное управление ремонтами как возможность повысить прибыльность. Это даёт ряд конкурентных преимуществ: снижаются затраты на обслуживание всех производственных активов, поддерживается их максимальная работоспособность, уменьшается время простоев из-за нехватки запчастей, сокращается количество сверхурочных ремонтов, в целом корректируются все перерасходы времени и ресурсов.

По данным известной консалтинговой компании A.T.Kearney, использование систем управления ремонтами сокращает количество аварийных работ на 31%, увеличивает производительность ремонтов на 29%, повышает готовность оборудования на 17%.

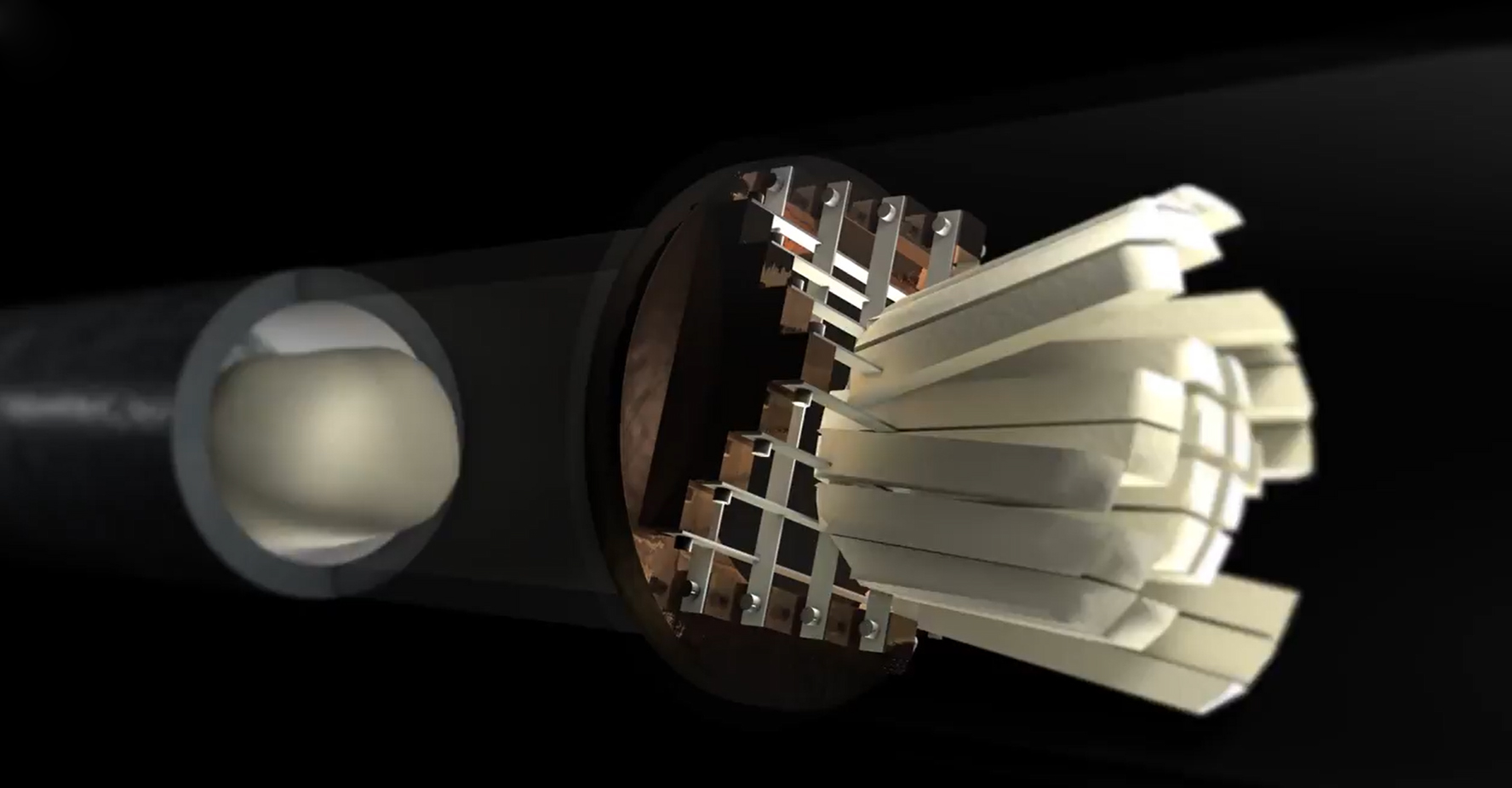

Особенности производства картошки фри — высокие динамические нагрузки, постоянная сильная вибрация на конвейерной линии. В этих условиях своевременные техосмотры и оперативная замена изношенных деталей критически важны. Система управления ремонтами и обслуживания оборудованием позволяет организовать работу склада запчастей и поддерживать на нём неснижаемый аварийный запас. Статистический анализ отказов оборудования помогает исправить и частую в заводской практике проблему некорректной сборки — она также может быть причиной регулярных сбоев.

В результате уже на этапе запуска нового предприятия перед специалистами предприятия встали следующие задачи:

- обеспечить устойчивость нового, не имеющего аналогов в России, завода к техническим рискам уже на старте;

- создать удобный инструмент управления эксплуатационным обслуживанием оборудования;

- создать инструмент контроля выполнения ремонтов.

Для достижения этой цели специалисты компании «Лэм Уэстон Белая Дача» выбрали систему планирования и управления ремонтами «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». «Выбирая специалистов по внедрению, мы остановились на компании «Деснол Софт» — разработчике «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП», — прокомментировал выбор Сергей Диунов, директор по информационным технологиям «Лэм Уэстон Белая Дача». — Компания показала высокий уровень компетентности в вопросах автоматизации промышленных предприятий».

Покажите паспорт

Паспортизация (внесение в программу информации из техпаспортов) всех объектов ремонта — основа для построения единой системы управления ремонтами. На работающем предприятии это даёт немедленный результат: избавление от разрозненных xls-форм и большого количества бумажной документации, к которым приходится обращаться, сопоставляя информацию на разных носителях. На новом заводе, где работа строится «с чистого листа», создание консолидированной базы оборудования до запуска производства — это современный стандарт управления материальными активами.

За пять месяцев проектная команда, состоящая из специалистов «Лэм Уэстон Белая Дача» и «Деснол Софт», обработала весь массив данных — более 1000 паспортов и руководств по эксплуатации и ремонту на 3000 объектов ремонта. Чтобы информация из паспортов импортного оборудования была понятна для русскоязычных пользователей, потребовалось тщательно сверять перевод и оригинал паспорта, консультируясь со специалистом технической службы завода: если в названии оборудования может допускаться калька с латиницы (например, «трактипер» вместо «платформа для разгрузки автомобилей»), то названия операций должны быть абсолютно функциональны.

Эксперименты в стиле Agile

Информационную систему для сложного производства невозможно создать по шаблону, необходимы пробы и эксперименты. На этапе проектирования определяется базовая функциональность системы, после чего она непременно должна дорабатываться и шлифоваться, чтобы охватить все варианты построения бизнес-процессов и стать максимально удобной для конкретного предприятия.

«В ситуации запуска производства управленческая модель и концепция построения бизнес-процессов могут меняться, говорит Александр Клименко, руководитель направления «ТОИР» компании «Деснол Софт». — Ведение складского учёта, заказ материалов, выдача сменных заданий специалистам ремонтной службы — эти процессы могут быть организованы по-разному. Сложившейся модели не было, совместно с заказчиком мы искали оптимальные варианты. В поисках лучшего решения применили гибкую методологию разработки Agile: специалисты разного профиля взаимодействуют, придумывая новые возможности для программы с учётом пожеланий пользователей, и пробуют в динамичном режиме реализовать все полезные идеи. И после ряда экспериментов был найден нужный вариант организации информационной системы».

Архитектура и масштаб системы

Система планирования и управления ремонтами создана на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». Автоматизированы функции:

- учёт оборудования и нормативов, управление документацией;

- планирование технического обслуживания и ремонтов;

- управление материально-техническим обеспечением ремонтов;

- управление персоналом;

- управление работами.

ИТ-ландшафт завода объединяет несколько информационных систем. Специалисты проектной команды наладили интеграцию между ними через сервисную шину (Enterprise Service Bus). Склад, бухгалтерия, отдел кадров, службы главного инженера и главного энергетика — обмен данными с другими учётными системами делает прозрачной деятельность всего предприятия в целом.

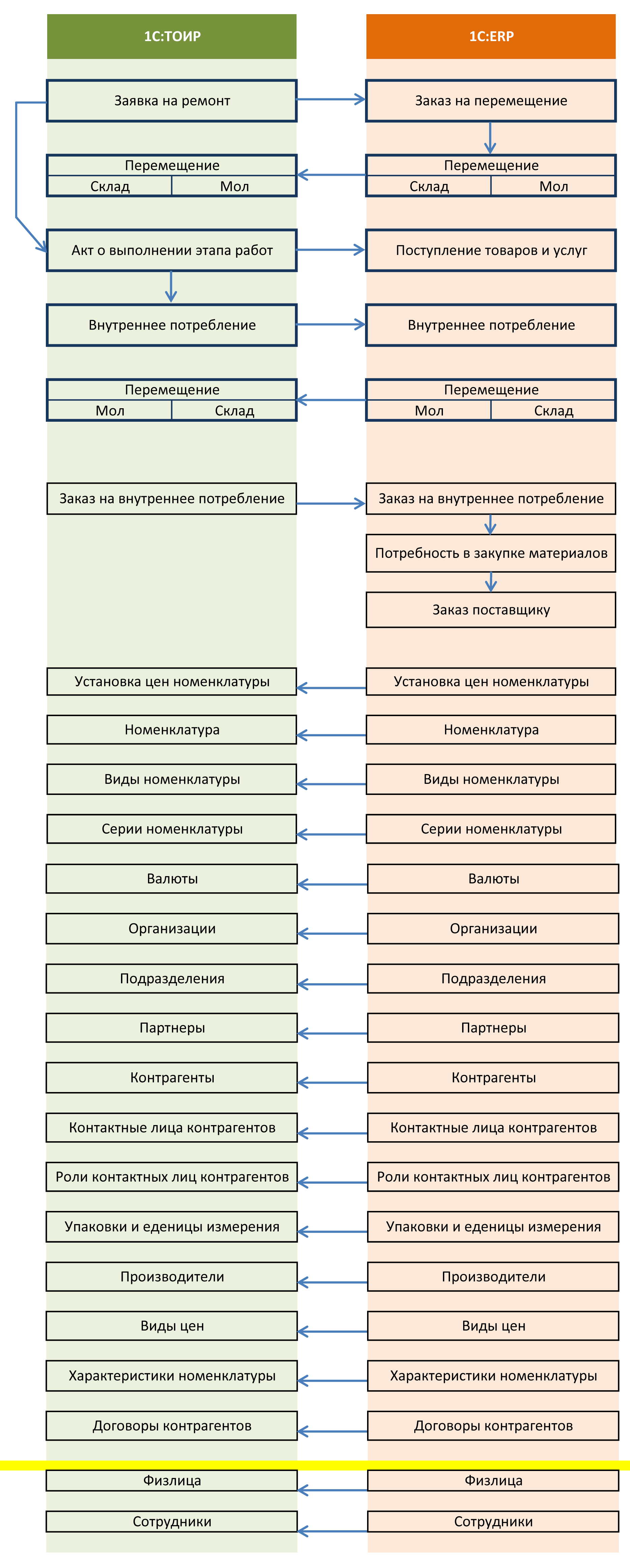

Также с помощью механизмов прямой интеграции были объединены системы «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» и «1С:ERP Управление предприятием 2» (см. рисунок). Такая интеграция не только ускорила, но и в целом упростила внутренний документооборот, сократила число согласований и объём ручной работы.

Система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» установлена на 30 рабочих местах. В системе ведётся 3000 единиц оборудования, информация о нормативных ремонтах включает в себя 13 тыс. технологических операций.

Схема интеграции «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» и «1С:ERP Управление предприятием 2».

Параллельная адаптация и обучение персонала

Обучение персонала — один из важных этапов внедрения ИТ-системы. Однако, в условиях запуска нового бизнеса работа проектной команды складывается сложнее обычного. Параллельно с приёмом на завод ключевых специалистов и значительной части рядовых сотрудников, ИТ-специалисты настраивали базовый функционал системы. Многие из сотрудников впервые сталкивались как с новейшим заводским оборудованием, так и с работой в информационной системе. Нужно было научиться использовать систему «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» одновременно с профессиональной адаптацией и освоением непосредственных рабочих задач. Двойная нагрузка на старте оправдана необходимостью точно встроить каждого сотрудника в общий процесс — понимая это, специалисты компании «Деснол Софт» нередко переключались в режим индивидуального обучения.

Результаты. Оптимизация ремонтов и сертификация производства

Система была запущена в опытно-промышленную эксплуатацию совсем недавно — в феврале 2018 года (незадолго до запуска завода) — и количественные результаты её работы ещё пока не накопились. Тем не менее, качественные результаты проекта уже есть. Спустя неделю после старта опытно-промышленной эксплуатации начала накапливаться статистика по дефектам. Уже через месяц после начала эксплуатации информационной системы был составлен график планово-предупредительных ремонтов на всё оборудование.

Идеальный результат оптимизации обслуживания оборудования — это предотвращение и профилактика поломок оборудования. Система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» позволяет получить статистику по дефектам и, как следствие, понимание корневых причин отказов оборудования. Например, если на транспортере с картофелем несколько раз подряд ломается заградительная планка — в программе фиксируется частота поломок и анализ статистики указывает на необходимость устранить не саму поломку, а её причину. В этом конкретном случае ненадёжную планку заменили на такую же, но сделанную из другого материала — поломки прекратились, исчезла проблема потери производительности из-за остановок транспортера.

«Выявление и анализ дефектов позволяет со временем составить справочник типовых дефектов и типовых ремонтов, — говорит руководитель направления «ТОИР» компании «Деснол Софт» Александр Клименко. — Это информация о десятках тысяч технологических операций, которая существенно повышает точность диагностики поломок в будущем и скорость их устранения. Анализируя выполненные ремонты, возможно прогнозировать количество нужных запчастей и реалистично планировать все связанные с ремонтами расходы. Анализ также помогает снизить зависимость от экспертного мнения (оно может быть необъективным): состояние оборудования, наработка по временным или количественным показателям, история ТО и ремонтов, наряды, допуски, заявки, акты — вся информация доступна в любой момент».

Еще один качественный результат — соответствие производства международным стандартам качества. Фирменный картофель фри должен иметь одинаковые пропорции, цвет, аромат и вкус в любой точке мира, где посетитель McDonald`s, Burger King и KFC его закажет. Чтобы достичь этого, Lamb Weston Meijer использует лишь 2 определенных сорта картофеля, единую технологию его обработки и проводит обязательную сертификацию всех своих заводов.

С января по май 2018 года завод в Липецке прошел несколько международных аудитов и получил мировой сертификат по пищевой безопасности BRC. Это стало возможным благодаря отчетам о выполнении требований для сертификации в информационной системе. Успешно сертификацию прошла и техническая служба производства, работающая на системе «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

* * *

Информационные системы сегодня — часть «несущей конструкции» предприятия любого масштаба. Система управления ремонтами и обслуживанием оборудования позволяет минимизировать риски сбоев и обеспечивать возможности для уверенного роста. Логичный и понятный функционал, прозрачная отчетность, меньшее количество согласований, возможность быстро получить и проанализировать данные — всё это экономит время и ресурсы, позволяет эффективнее управлять предприятием в целом, и, как следствие, приближает достижение бизнес-целей.

Чтобы оставить комментарий пожалуйста Авторизуйтесь