Какой бы хорошей ни была информационная система (ИС), успех проекта автоматизации зависит не только от ее достоинств, но и от подготовки, организации её внедрения. Важно последовательно пройти все этапы внедрения ИС, как это делают многие компании, стремящиеся к повышению эффективности собственного производства.

Последовательность реализации проекта по внедрению системы автоматизации производства, как правило, включает в себя следующие этапы:

-

Осознание необходимости автоматизации — решение внутреннего заказчика.

-

Образование команды проекта.

-

Предварительная постановка задачи, определение параметров проекта.

-

Выбор решения, типа внедрения, компании оказывающей услуги.

-

Формирование технического задания, первичное обследование.

-

Формирование прототипа системы, его тестирование и доработка.

-

Ввод в промышленную эксплуатацию, завершение проекта, сопровождение решения.

Для такого рода проектов — это основные этапы, которые обязательно должны иметь место. Каждая фаза по-своему важна и имеет свои особенности. Рассмотрим эти этапы и выделим их ключевые моменты.

1. Осознание внутренней необходимости автоматизации

На первом этапе заказчик должен прийти к выводу, что нужно внедрять систему автоматизации управления на производстве. Запрос на автоматизацию может появиться, например, из-за постоянного срыва сроков выполнения заказов, выявления неизвестных затрат или запредельного роста сверхурочных работ. Впрочем, даже если острых проблем не видно, многие руководители постоянно стремятся повышать эффективность производства собственной компании. В любом случае, на первом этапе должна зародиться чётко осознанная внутренняя мотивация на одном из уровней управления: начальника цеха, директора по производству, генерального директора или собственника. Чем выше уровень внутреннего заказчика, тем более вероятен в конечном итоге успех проекта внедрения. Ведь такое усовершенствование организации процессов связано со значительными изменениями, фактически — это проект не просто внедрения информационной системы, а проект реинжиниринга управления всего производства в целом с помощью программного продукта. Такие существенные изменения, чтобы быть успешными, должны иметь поддержку на самом высоком уровне.

Существуют три классических этапа в управлении изменениями как пути решения проблем и достижения поставленных целей:

- выявление и обозначение проблемы;

- выработка решений, их опробование и оптимизация;

- закрепление результата.

Последний пункт (закрепление результата) в проекте внедрения системы автоматизации особенно важен, хотя о нём многие забывают. После изменений система не должна «откатиться» назад.

2. Команда

Чтобы изменения легко прошли и успешно закрепились, они должны быть связаны с определенной мотивацией. Эта мотивация на разных уровнях — от уровня собственника и до уровня рабочего персонала — будет совершенно различной. Имеет смысл заранее показать всем заинтересованным группам конкретные для них плюсы от внедрения системы, чтобы впоследствии избежать саботажа. Ведь может получиться так, что собственник говорит: «Я плачу, пусть делают»; генеральный директор: «Я даю команду, пусть делают»; начальник цеха: «Ну да, я, конечно, как-то это исполню», а рабочий персонал отвечает: «Вот они что-то тут требуют, может, сделаю». Чтобы такого не происходило, создают рабочую команду проекта. Она обязательно должна включать в себя ключевых специалистов предприятия, задействованных на каждом этапе производства. И именно этих людей в первую очередь необходимо мотивировать, привязывая те или иные показатели повышения эффективности управления и труда к определённым вознаграждениям. В результате на фирме образуется команда ключевых специалистов, которые понимают необходимость автоматизации управления производства и готовы такую систему внедрять.

3. Определение параметров проекта

Собрав команду, необходимо поставить предварительные задачи и определить конечные цели — чего компания должна добиться в результате выполнения проекта.

Существует две группы показателей: качественные и количественные. К качественным показателям можно отнести такие, как повышение прозрачности, оперативности, полноты и достоверности данных по производству. Количественные показатели более разнообразны, например, снижение затрат на планирование или сокращение количества сверхурочных работ. Бывает непросто заранее оценить эффективность нововведений, но существует статистика, опыт подобных работ, именно на них необходимо ориентироваться на этом этапе.

Помимо определения целей, необходимо уточнить масштабы проекта, тип управления производством, роли, детализацию и этапы внедрения. Здесь потребуется анализ данных о готовности и соответствии нормативно-справочной информации тем задачам, которые были поставлены. Лишь на основании такого анализа следует принимать конкретные решения о параметрах проводимого проекта.

Отдельно стоит сказать о масштабе проекта. Он может выполняться:

- в рамках всего производства;

- как пилотный, в рамках какой-то номенклатурной группы, которая проходит производство по тем или иным межцеховым переделам;

- как локальный проект в рамках автоматизации одного производственного подразделения.

С точки зрения развития системы наиболее интересен пилотный проект, который позволит не только провести локальную оптимизацию внутри цеха, но и отслеживать перемещения полуфабрикатов в рамках межцеховой кооперации.

Следующими параметрами, которые необходимо будет определять, являются типы управления производством и роли его участников. Обычно существует два центра управления производством: централизованный производственно-диспетчерский отдел (ПДО) и локальные производственно-распределительные службы (ПРБ) цехов. Определённый набор задач и функции отдаётся в ПДО, другие — непосредственно в цеха. То есть, по сути, на левом берегу — это централизованное управление, когда полностью всем ходом производственного процесса, вплоть до операций, управляет ПДО. А на правом берегу — локальное управление ПРБ, когда каждый цех представляет собой некий мини-завод, и один цех заказывает продукцию у другого. На практике два рассмотренных варианта на крупных заводах встречаются крайне редко, чаще всего наблюдается индивидуально-смешанный вид. Это оказывает влияние на алгоритм формирования планов, на то, каким образом будет производиться диспетчирование, как будет проходить согласование.

Далее возникает вопрос детализации планирования и управления:

- планирование до конкретного исполнителя (например, Сидоров, такая-то слесарная операция над определённым объектом обработки);

- планирование вплоть до бригады (например, бригада десятая, операция сварки, объекты обработки такие-то);

- планирование до участка;

- планирование до цеха.

Также планирование может вестись до уровня операций. Здесь планируется непосредственно: выполнить операцию номер восемь, сверление, начало в 16:00, завершение 16:12, количество 4 шт. В зависимости от детализации может выполняться также планирование до группы операций. Это один из вариантов планирования операций с целью минимизации трудозатрат.

Очень важно при выборе уровня детализации грамотно выбрать модель ведения в информационной системе технологического процесса. Это означает, что можно рассматривать один сквозной техпроцесс, который внутри себя содержит описания всех производственных операций. А может быть введён так называемый полуфабрикатный метод по межцеховым переходам. В этом случае каждое изделие, обрабатываемое в рамках того или иного межцехового перехода, представляет собой некоторое контрольное изделие, на которое заводится технологический процесс. Такие варианты тоже есть, но не существует универсального ответа на вопрос о наилучшем выборе типа управления производством, всё определяется для условий каждого конкретного вида производства.

Определиться с уровнем детализации тоже не так просто. Максимальная детализация до операции может оказаться неоправданно дорогой и, по сути дела, не нужной. По крайней мере, на первоначальных этапах. Многие компании составляют график развития проекта: сначала максимально укрупненное планирование (вплоть до уровня цеха или бригады), а потом, когда нормативно-справочная информация будет готова и проработана, продвигаются на уровни ниже, лучше идти к этому поэтапно.

Наконец, нельзя забывать, что у каждого производственного подразделения может быть своя специфика — у сборки, механообработки, технического обслуживания и пр. Поэтому одну систему управления со своими бизнес-процессами навязывать различным производствам неправильно. С другой стороны, специфика каждого производства не должна выходить за рамки разработанной командой архитекторов и консультантов стратегии.

Таким образом, на данном этапе осуществляется предварительная постановка задачи, и выбираются общие параметры будущего проекта. Этот процесс нельзя торопить, но и задерживаться слишком не стоит — в дальнейшем всё ещё можно будет изменить, улучшить и доработать.

4. Выбор решения и консалтинговой компании

Следующий этап — выбор того или иного программного продукта и компании, которая поможет наладить его работу на предприятии. Одной из наиболее распространённых платформ на отечественном рынке является «1С:Предприятие 8», а сеть «Центров компетенции по производству» оказывает услуги по консалтингу и внедрению ERP — системы «1С:Управление производственным предприятием» и отраслевых решений на его основе в различных регионах. Существуют так же специализированные программные продукты для оперативного управления производством.

5. Формирование технического задания

Итак, имеется решение об автоматизации, есть осознание ее необходимости, есть команда. Пора приступить к формированию детального технического задания на основании первичного обследования, на этом этапе — не забываем про производственный консалтинг.

Допустим, мы проанализировали рабочий процесс и замечаем, что из всего этого процесса только две позиции добавляют ценности продукта. Остальные — это потери, то есть те элементы, которые приводят к перепроизводству, потере времени, перемещению, излишней обработке и проч. Такие операции-паразиты должны быть, безусловно, исключены из производственного процесса.

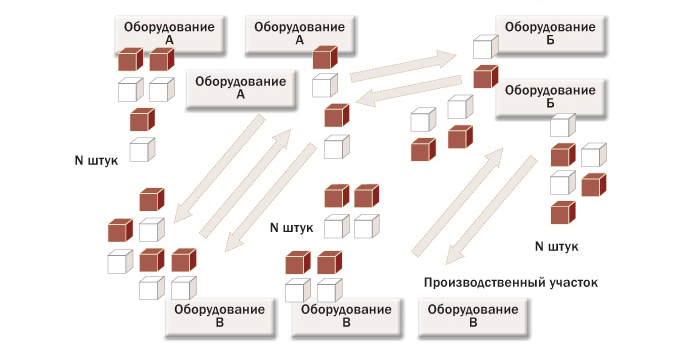

Есть масса вариантов оптимизации производства. Например, вот типичный пример технологической организации производств (рис. 1).

Рис. 1. Перемещение полуфабрикатов в рамках операций А-Б-А-В-А-В-Б-В

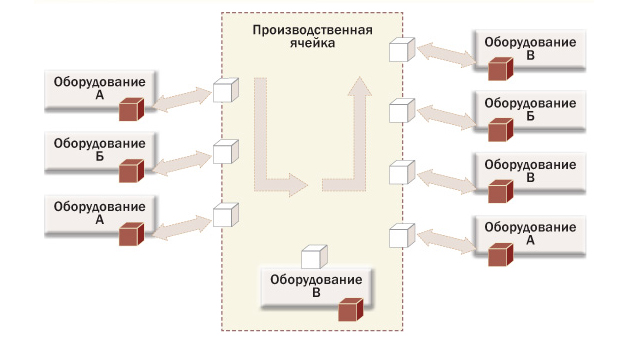

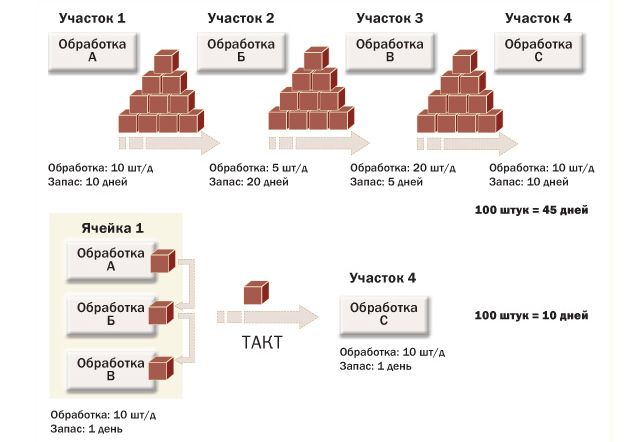

А процесс в виде непрерывного потока (рис. 2), то есть потока единичных изделий в рамках выстроенной производственной ячейки, выглядит более упорядоченно, и результат в цифрах говорит сам за себя (рис. 3)

Рис. 2. Организация производственной ячейки А-Б-А-В-А-В-Б-В

Рис. 3. Сравнение организации производства по технологическим принципам и работы в рамках производственной ячейки

По сути, правильно выстроив производственный процесс, можно достичь следующего результата: те же самые 100 изделий делать за 10 дней, вместо 45, при этом, не увеличив постоянные затраты в сопоставимый период.

Что касается производственного консалтинга, то существуют разнообразные его виды и подходы. У каждой фирмы свой, уникальный подход к управлению производством. Здесь главное — не копировать. Есть модные тенденции, как-то «бережливое производство», «производственная система Тойоты» (TPS) и др. Применять их нужно очень обдуманно и с учетом отечественной специфики организации работ в целом.

Итак, техническое задание, совместное обследование, элементы производственного консалтинга — очень важные моменты, всё должно быть формализовано, прописано, но в разумных пределах, не в ущерб пониманию. То есть, детализация технического задания должна быть такой, чтобы было ясно, чего хотят от автоматизации. Дополнительная формализация часто приводит к увеличению объема технического задания, будет излишней.

6. Формирование прототипа системы, тестирование, доработка прототипа

Очень полезно перед тем, как передавать систему на тестирование для отладки деталей, сформировать так называемый прототип системы. Надо загрузить в прототип реальные данные, прогнать полностью всю технологическую цепочку, рассмотреть особенности реализации, оценить, должным ли образом всё документируется.

Лучшее понимание работы системы можно получить через обучение. Ту ключевую команду специалистов предприятия, о которой говорилось ранее, надо обучить работе с прототипом системы. Обязательно провести нагрузочное тестирование, показывающее, как система будет себя вести при увеличении нагрузки, масштабов работы системы с теми или иными данными. И, безусловно, необходима приемка прототипа системы всеми членами проектной команды. Это очень важно.

И уже затем проработка прототипа в режиме тестовой эксплуатации.

Здесь несколько рекомендаций и моментов, требующих особого внимания:

- обязательное документирование всего нестандартного функционала. Даже если на предприятии используется типовая система, весь нестандартный функционал обязательно должен документироваться. Если, допустим, сегодня партнер на внедрении был одним, а завтра принято решение его сменить — это очень поможет при передаче проекта на сопровождение другой компании;

- выделение рабочих мест по ролям;

- формирование регламентов работы с системой;

- обязательное составление подробных инструкций для персонала, который не имеет серьезных навыков работы с этой системой;

- общий контроль результатов работы командой проекта. Каждый будет делать свое дело в общей команде: кто-то отвечает за бухгалтерский учет, кто-то — за производственный учет, и т.п.;

- тестовая эксплуатация новой системы обязательна;

- обучение пользователей, использование обратной связи;

- введение временного регламента работы в режиме тестовой эксплуатации системы.

7. Ввод в промышленную эксплуатацию, завершение проекта

Решение сдаётся в промышленную эксплуатацию только тогда, когда вся система проверена, в то же время не стоит затягивать этот процесс. Здесь важным обязательным моментом является контроль исполнения замечаний и доработок, появившихся при эксплуатации. Главное, чем следует руководствоваться, ничего не нужно откладывать. Как только систему передали в промышленную эксплуатацию, появляющиеся замечания необходимо исправлять сразу.

Если отложить решение тех или иных проблем, предприятие может вовсе отказаться от системы, что негативно повлияет на процесс автоматизации и скажется на финансовой деятельности.

Допустим, на одном из участков не смогли распечатать какую-то накладную из системы, будут ее выписывать в ручном режиме, как и раньше. Производство не может стоять на месте, «слабые» (неотработанные) участки системы будут замещаться не всегда уместными продуктами «народного» творчества. Поэтому на этапе ввода системы в промышленную эксплуатацию очень важна поддержка решения по каждой возникающей «мелочи».

Также обязательна поддержка со стороны руководства, и, поскольку система введена в промышленную эксплуатацию, «теперь работать только с ней». То есть менеджмент принимает и подписывает только те документы, которые сформированы в системе. Это очень важно для успешности проекта внедрения системы автоматизированного управления производством.

Итак, решение об автоматизации производства в компании — дело нескучное, хлопотное. Но в результате, позволяет достигать колоссальных прорывов в повышении производительности труда и уменьшении времени на планирование. Главное, осознать необходимость и решиться на консультации со специалистами. Практический опыт доказал эффективность автоматизации производства, поэтому не стоит откладывать ее в долгий ящик.

Чтобы оставить комментарий пожалуйста Авторизуйтесь