Например, сначала заказ на производство продукции поступает в отдел сбыта. На разных предприятиях подразделения, которые принимают заказы, могут именоваться по-разному: и отдел сбыта, и департамент маркетинга, и отдел продаж, но их роль идентична. Если на предприятии работает CRM-система, то она помогает определить степень важности самого клиента и значимость его заказа для предприятия. При этом применяются внутренние классификаторы, которые есть в каждой компании. Например, «постоянный клиент», «постоянный клиент» с пометкой «сверхважно», новый клиент разовый, новый клиент с перспективой его перевода в группу постоянных клиентов и т.п. Таких классификаций может быть много. Практика показывает, что каждая компания обычно разрабатывает свою классификацию клиентов на базе типовых параметров и хранит ее, как правило, в базе данных CRM-системы.

По результатам анализа «привязки» поступившего заказа к категории клиента может определяться важность самого заказа.

Варианты

Далее в цепочке бизнес-процессов возможны варианты движения заказа в зависимости от того, что заказал клиент. Если требуется не типовой продукт, то цепочка выполнения заказа будет более сложной. Если заказ на типовую продукцию, — будет проще.

Как правило, на предприятии имеется единая централизованная служба, которая отвечает за планирование производства в целом. На разных предприятиях она также может называться по-разному: планово-диспетчерский отдел, планово-экономический отдел. Специалисты этой службы анализируют заказ на возможность его выполнения в срок, при необходимости подключают различные подразделения, например, инженерные службы, службу материально-технического обеспечения (МТО) и другие.

Вариант 1

Допустим, на предприятие поступил заказ на продукцию, которую оно до этого никогда не выпускало, или — на типовую продукцию, но с некоторыми определенными изменениями.

В этом случае служба планирования делает запрос в конструкторско-технологическую службу, которая анализирует первичную информацию по заказу, поступившую от клиента. Если информации недостаточно, конструкторы могут запросить дополнительную информацию по данному заказу. Например, клиент сделал заказ на какое-либо уникальное изделие, а менеджер, принимающий заказ, не знает всех параметров, которые необходимо учесть для его разработки. Эти параметры и запросят.

Когда информация по изделию полностью получена, конструктор разрабатывает конструкторскую изделие и передает «эстафету» технологам, которые, в свою очередь, формируют технологические маршруты для изготовления изделия на конкретных производственных рабочих местах. К данному процессу подключены специалисты-нормировщики, которые рассчитывают нормы времени и трудоемкость выполнения каждой операции, определяют квалификацию работников, которые необходимы для выполнения работ.

Тут же подключаются экономисты, которые рассчитывают плановую стоимость исполнения заказа.

В итоге — плановая служба имеет подтверждение от конструкторов, что это изделие предприятие сможет сделать, и полученный заказ для данного клиента будет выполнен в соответствии с его требованиями. А от экономистов — итоговое значение цены исполнения заказа.

Далее сотрудники плановой службы на основании информации по заказу и данных, полученных от технологов и экономистов, определяют с помощью инструментов информационной системы (ИС) сроки выполнения данного заказа.

Уточненная проработка сроков и возможностей фактического исполнения заказа может проводиться в рамках единой ИС (например, «1С:Управлении производственным предприятием 8») с участием других подразделений. Запрашивается, имеются ли производственные мощности, чтобы изготовить эту продукцию, определяются сроки, когда на имеющемся оборудовании будет выполнен этот заказ.

Информация по заказу из отдела конструктора может сразу передаваться на производство с тем, чтобы там оценили, реально ли изготовить этот заказ на имеющемся оборудовании. Здесь возможны варианты: в одних случаях эта цепочка прохождения заказа присутствует, в других — нет.

При этом важно оперативно оценить, есть ли запас необходимых материалов, оснастки, чтобы произвести данный заказ, или потребуется закупать материалы для его выполнения. Например, если материала нет, то делается заказ на его закупку. Допустим, что стандартный срок поставки этого материал — неделя. Тогда общий срок выполнения заказа будет увеличен на эту неделю. Данные процессы управляются в рамках контура автоматизации материального потока с использованием ИС.

В конечном итоге информация о сроках и стоимости поступает к менеджеру, который ведет данный заказ, он сообщает возможные варианты клиенту. Цепочка, казалось бы, очень сложная и инвариантная, процессы согласования и проработки в рамках зон ответственности различных подразделений могут занять много времени, а ведь клиент не будет ждать ответа долго. Использование ERP- и PDM-систем позволяет дать всю необходимую первичную информацию быстро и достоверно. Поэтому сегодня уже сложно представить современное производственное предприятие, которое не использует возможности ИС.

Вариант 2

Клиент делает заказ на производство стандартной для предприятия продукции. В этом случае та часть цепочки, рассмотренной выше, которая касается подготовки производства при нестандартной продукции, исключается. Стоимость продукции для данного заказа берется из прайс-листа. Плановая служба определяет только сроки, мощность имеющегося производственного оборудования, наличие материалов (все это определяется внутри ИС) и сообщает специалистам по продажам, к какому сроку продукция будет готова.

Подтверждение исполнения заказа в обоих вариантах в итоге поступает в отдел сбыта. Менеджер отдела сбыта, получив подтверждение о возможности исполнения, запускает процедуру согласования (например, с исполнительным директором, директором по экономике, ревизионной службой — инстанции могут быть разные), чтобы проверить и утвердить принятие данного заказа.

Клиенту отправляется подтверждение, и начинается договорная работа: подготовка условий договора, утверждение вариантов поставок, оплаты и т.д. Все эти данные привязываются к конкретному заказу в ИС.

После того, как заказ принят, он снова поступают в плановый отдел. Но уже не со статусом «на проработку», а со статусом «принять к исполнению». Работники плановой службы получают номер заказа, номенклатуру, срок к сдаче, количество необходимой продукции.

Заказы могут передаваться на исполнение на основании единичного договора или на основании рамочного договора. Рамочный договор используется в тех случаях, когда, скажем, в течение года требуется изготовить некоторое количество изделий, а поставки осуществлять партиями помесячно. Например, в январе — 100 шт., в феврале — 100 шт., в марте — 100 шт., в декабре — 700 шт.

Итак, заказ поступил к исполнению в плановый отдел. Обработка заказа и тут может проводиться в разных вариантах. Если это, например, единичный — уникальный заказ, то он сразу будет отправлен в производство. Если же заказ на типовые изделия, то они могут агрегироваться по номенклатуре и срокам с другими заказами, тогда формируется консолидированный заказ на производство.

Агрегирование и «протягивание» заказа

Рассмотрим два полярных варианта управления заказом внутри производственного контура предприятия.

Первый вариант, когда происходит агрегирование заказов по номенклатуре и срокам, то есть, формирование производственного заказа-задания на изготовление номенклатуры в соответствии с общим портфелем заказов.

Допустим, от одного клиента получен заказ на изготовление 10 000 болтов, от другого — на 20 000 таких же болтов. Эти два заказа, однотипные по номенклатуре, поступили с отметкой «на исполнение» в плановый отдел. Сотрудник планового отдела в этом случае может объединить такие заказы клиентов в одно задание на производство — 30 000 болтов. Допустим, это задание должно быть выполнено за месяц. Но поскольку сроки отгрузки этой однотипной продукции по разным заказам различны, формируются партии запуска в производство для обеспечения потребности по первичным заказам. При формировании производственной программы исходят из заказа клиента и имеющихся заданий на производство. Так, скажем, в задании указывается, что к 1-му числу месяца надо изготовить 1000 болтов, к 5-му — 8000 болтов и т.д.

Важно отметить, что заказа клиента здесь уже нет, а есть объединенный заказ на изготовление той или иной номенклатуру. На производстве изготавливают эту продукцию и отгружают ее на склад. Исходя из тех заказов, которые были получены от клиентов, и на основании тех сроков, которые обозначены в заказе, подразделение, отвечающее за отгрузку, например, отдел сбыта, комплектует заказы.

Менеджеры сообщают комплектовщикам параметры заказа, те запрашивают состояние склада, убеждаются, что продукция изготовлена, формируют комплект на отгрузку и закрывают заказ. Заказ отгружается клиенту, вся информация, связанная с прохождением заказа отражается в ИС. Один из возможных вариантов предполагает, таким образом, формирование цепочки прохождения заказов на изготовление однотипной продукции. Однако на практике не всегда все так просто.

Рассмотрим ситуацию, когда производство не справляется с первоначальной производственной программой, и отгрузило, например, не 10 000, а только 8 000 болтов. Информация, которая имеется в заказе и характеризует степень его важности, и та, которая в CRM-системе отражает категорию клиента, позволяют проанализировать, какой заказ следует закрывать в первую очередь. Исходя из наличия общего количества продукции, формируется очередность выполнения заказов и дополнительный сжатый график изготовления продукции. Эти процессы, опять же, отслеживаются в ИС, всегда известно и понятно, сколько отгружено продукции из имеющейся на складе, сколько осталось, каковы сроки отгрузки, с кем из клиентов удалось договориться о переносе сроков и т.п.

Второй вариант — «протягивание» заказа клиента. Суть этого варианта сводится к тому, что заказ «проводится» или, как говорят специалисты по автоматизации, «протягивается» через всю производственную цепочку на склад.

Такая ситуация может возникнуть в том числе и тогда, когда требуется точно знать, кто, из какого материала и когда изготовил каждую конкретную деталь. Более того, должно быть известно, из какой партии металла изготовлены эти детали, кто является поставщиком этой конкретной партии металла. При этом варианте продукция не является однотипной, и агрегирование не производится, а происходит прямая передача заказа на производство.

Допустим, производятся те же самые болты, но для космического корабля. В этом случае важно знать, из какого материала и кто изготовил каждый болт. Все технологические операции, все задействованные в их исполнении работники «связываются» в системе с конкретным заказом по данной номенклатуре.

Допустим, производится не просто болт, а составное изделие или сборочная единица. Тогда происходит полное разузлование до конечных неделимых деталей, все они будут так же привязаны к первичному заказу, и все производственные задания на их изготовление будут иметь «линку» на первоначальный источник — заказ. В этом случае цепочка прохождения заказа будет более сложной — заказ, конечное изделие, узел, подузел, конкретная деталь. И в этом случае вся информация в ИС «привязывается» к заказу от его поступления до отгрузки, а сам заказ «протягивается» по цепочке: «сбыт — плановый отдел — производство — материально—техническое обеспечение — факт исполнения — регистрация».

В отличие от первого варианта — агрегирования — здесь действует и другая производственная логистика. Так, если изготавливается болт, он не бросается в общий ящик с другими болтами для перемещения на склад, как в первом варианте, а перемещается вместе с уникальным сопроводительным документом по конкретному маршруту в привязке к определенному заказу. Это характерно для военных заказов, причем зачастую по требованию заказчиков вся сопроводительная информация должна дублироваться в бумажном виде.

В службе МТО все происходит аналогично. В первом варианте может формироваться агрегированный заказ на материалы и комплектующие, во втором — определенный заказ под конкретную партию изделий. Существует множество комбинаций и вариант рассмотренных примеров.

Особенности

На практике, как правило, присутствует смешанные варианты управления заказом в производстве (см. схему), когда часть элементов в заказе объединяется, то есть идет по первому варианту, часть — идет отдельно, как во втором варианте.

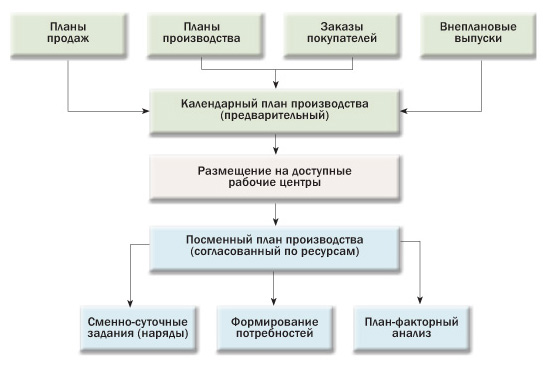

Схема. Формирование заданий на производство

Не забываем, что в конечном итоге цель коммерческого предприятия — получение прибыли. Важен анализ заказа с точки зрения его маржинальности. Иными словами, необходимо оценить, какова фактическая себестоимость его исполнения и, соответственно, какой доход получен с данного заказа. В плановом отделе определяется плановая себестоимость. Но фактическую себестоимость можно получить только после отгрузки, и то неполную, так как посчитаны будут только прямые затраты (стоимость материалов и заработная плата рабочих). Вот поэтому так важна первичная проработка заказа относительно конечного ценообразования.

Стоит рассмотреть еще один вариант работы — резервирование продукции под заказ. Произведенная продукция отгружается на склад, где в дальнейшем ее резервируют под заказ конкретного клиента при поступлении этого заказа.

Чаще всего заказы на производство продукции поступают неравномерно, может быть ярко выражена сезонность. Такая особенность присуща производству стройматериалов. В этом случае на производстве будет использован смешанный тип производства — позаказная система с элементами производства на склад.

В этой ситуации принимается следующее решение: даже если пока нет заказов от клиентов, сформировать внутренний заказ на производство продукции на склад, к сезону. Таким образом, заказ может возникать и внутри самой компании. Все зависит от продукции, рынка сбыта, сезонности.

Позаказная система, как таковая, уже сформировалась, последовательность действий — понятна. Поэтому основное развитие системы позаказного производства может идти с точки зрения внутренней логистики: как оптимизировать выполнение самих процессов. Но основная задача остается прежней — выполнить заказ в срок с минимальными затратами. Все процессы по реинжинирингу, совершенствованию производства, оптимизации системы управления и т.д. нацелены в итоге на выполнение этой ключевой цели.

ПРЯМАЯ РЕЧЬ:

Олег Виноградов, генеральный директор компании «Авто Иквипмент Плант» — производственного предприятия, выпускающего продукцию, продаваемую под брендом «Мосдизайнмаш»:

— У нас на основе «1С:Управление производственным предприятием» автоматизированы все бизнес-процессы, начиная от размещения заказов. Причем размещение заказов в производство осуществляется в Москве продавцами компании «Мосдизайнмаш», которые утверждают заказ, и дальше он движется по всей цепочке. Сначала он попадает к конструкторам, далее технологи делают спецификацию, маршрутные карты, и затем заказ запускается в производство. Все перемещения заказов автоматизированы, вплоть до поставки продукции клиенту. В любое время можно видеть все, что происходит на производстве, весь заказ покупателя, связанный с массой полуфабрикатов, материалов, изделий. Можно мгновенно определить, обеспечен ли этот заказ всем необходимым для его исполнения, и в каком он состоянии. Производство фургонов состоит из ряда комплектующих, которые делаются параллельно, и уже потом идет финальная сборка. В информационной системе, тем не менее, видно, где кто-то отстает, где чего-то не хватает. Все это делает наше позаказное производство абсолютно прозрачным.

Артем Топольский, главный специалист по автоматизации компании «Стал-Н», производящей и устанавливающей стальные двери:

— Отсутствие оперативной информации о стадии выполнения заказа тормозит все производство. Коммерческая служба в этих условиях не может проводить контроль исполнения заказа покупателя. Это и разработка спецификации заказа покупателя, оценка плановой стоимости заказа, контроль наличия материалов на складе и резервирование всего необходимого для выполнения заказа, контроль своевременного запуска в производство и изготовления заказанной продукции (двери), контроль установки и оценка удовлетворенности клиента.

Использование блока «Управление заказами» информационной системы «1С:Управление производственным предприятием» позволило реализовать:

- составление производственного плана запуска и выпуска каждого заказа на каждом производственном участке;

- четкое разграничение ответственности исполнителей;

- контроль изменения сроков производства;

- своевременное информирование клиентов об изменениях;

- определение этапа производства каждого заказа в режиме онлайн.

Кроме того, организованы 3 процедуры контроля качества каждого заказа по единому стандарту на трех производственных участках, а также — детализированное отражение производственных затрат по каждому заказу.

Чтобы оставить комментарий пожалуйста Авторизуйтесь