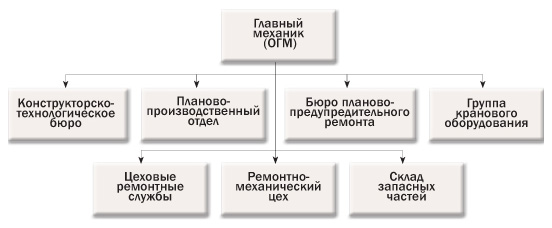

Почти на каждом предприятии имеется область деятельности, не охваченная должным вниманием. Речь идет о службе главного механика (схема 1), призванной, среди прочих решаемых задач, обеспечивать бесперебойную работу производственных фондов.

Схема 1. Примерная структура ремогтной службы предприятия.

Казалось бы, в то время, когда доля затрат в себестоимости продукции на техническое обслуживание и ремонты составляет 10—50%, а коэффициент использования оборудования часто не превосходит 60% (против 85% и более в развитых странах), состояние оборудования, его техническое обслуживание и ремонты должны находиться в центре внимания руководства. И руководители, как правило, осознают проблематику ремонтов в полной мере, но вместе с тем понимают, что бюджет на ремонты — «бездонная бочка» и стараются его минимизировать. При этом они исходят из гипотезы, что если все делать с учетом всех технических требований и пожеланий производственных подразделений, то бюджет на обслуживание и ремонты резко возрастет. Тем самым формируется некое управленческое ограничение, требующее уложиться в выделенные лимиты. Однако существуют подходы, когда правильная организация управления ремонтами и обслуживанием приводит к сокращению затрат и росту эффективности.

Все большее число руководителей это понимает, и потому спрос на системы автоматизации технического обслуживания и ремонтов (ТОиР) оборудования, к примеру «1С:Предприятие 8. ТОИР Управление ремонтами и обслуживанием оборудования» (1С:ТОиР) постоянно растет. Заметно активизировались средние предприятия — такое информационно-технологическое решение им необходимо для внутренних нужд.

Нужно оно и сервисным компаниям, которые занимаются оказанием ремонтных услуг. Причем доля сервисных компаний и, соответственно, конкуренция между ними постоянно возрастают. Объясняется это тем, что заказчики данных услуг стали более грамотными и требовательными. Они хотят получать от сервисных компаний полную информацию по ремонтам — подробные отчеты, кем, что и как было выполнено. Особенно это заметно в секторе ЖКХ, среди тех, кто обслуживает здания и сооружения. Компании-собственники каких-либо помещений заинтересованы в том, чтобы заниматься самостоятельно теплоснабжением и электроснабжениям своих зданий или, сдавая здание арендаторам, наладить сервис такого рода. Их также интересует, каков был запрос от арендатора, сколько времени ушло на выполнение этого запроса. Например, как быстро починили кондиционер, почему в зимний период отопление работает с перебоями и т.п.

Если говорить о росте спроса на ремонты со стороны внутренних служб крупных производственных предприятий, то, не смотря на достаточно изношенные основные фонды — (47,1% на конец года по данным Росстата), в машиностроении спрос пока невелик. Хотя есть отдельные заводы, например, Самарский завод подшипников, где ремонтные службы автоматизированы.

Таким предприятиям, как правило, требуется автоматизация типовых процессов, которой в полной мере соответствует, к примеру, базовая функциональность информационной системы 1С:ТОиР.

Использование системы автоматизации технического обслуживания и ремонтов оборудования помогает предприятию решать ряд насущных задач. Так, наиболее актуальной задачей представляется обеспечение прозрачности структуры затрат на ремонты. Не менее важно — научиться планировать проведение ремонтов и обосновывать планы. Информационная система помогает планировать как потребности в ресурсах (денежные средства, материалы, трудовые ресурсы), так и организационные мероприятия (время остановки оборудования на ремонт, длительность простоя оборудования).

Среди не менее важных задач можно выделить:

- организацию и ведение оперативного учета, фиксирование фактических затрат на ремонты. Система позволяет оперативно получать полную информацию, какие станки и какое оборудование ремонтировали, что конкретно делали, куда и какие материалы пошли, почему именно такую сумму на них потратили и т.д. Одним словом, полный учет факта, что способствует решению проблемы хищений и проведению анализа причин расхождения плана и факта, что было действительно сделано;

- оптимизацию складских запасов с целью снижения затрат на хранение и увеличения оборотного капитала. В системе 1С:ТОиР эта задача решается с помощью подробного отчета, в котором плановая потребность в материально-техническом обеспечении распределена по месяцам;

- отказ от низкоприоритетных ремонтов, что позволяет существенно сократить статью расходов на плановое обслуживание и в условиях сокращения бюджета на ремонты сделать так, чтобы критически важные для производства узлы оставались всегда в работающем состоянии;

- оптимизацию технических решений, поскольку зачастую на предприятиях используются технологические схемы, запроектированные и реализованные несколько десятков лет назад. Часто затраты на техническое обслуживание превышают стоимость самого станка или линии, что к тому же существенно влияет и на себестоимость конечной продукции. Современные решения имеют более высокий КПД и более дешевы в эксплуатации.

Для эффективного решения всех этих задач необходимо чуть больше внимания уделять службе главного механика. Концепция управления технического обслуживания и ремонтами производственных фондов, подкрепленная использованием специализированного информационно-технологического решения, как и любая другая управленческая концепция, предполагает оперативный контроль хода всех запланированных работ и выделенных на их проведении ресурсов, а также — принятие адекватных сложившейся ситуации управленческих решений. Правильная организация управления ремонтами и обслуживанием, что неоднократно проверено практикой, приводит к сокращению затрат и росту эффективности.

Чтобы оставить комментарий пожалуйста Авторизуйтесь