Предприятия пищевой промышленности работают в высококонкурентной среде. Успешно работать в этой области можно только постоянно развиваясь и используя передовой опыт и технологии. Здесь невозможно отсидеться на нишевом эксклюзивном продукте – уже через месяц конкуренты начнут повторять твой успешный опыт. Сегодня управление пищевым предприятием невозможно без использования средств автоматизации – не получится ежедневно на бумаге анализировать продажи в сотне магазинов. В статье мы разберем пути решения некоторых часто встречающихся задач, а также расскажем об опыте специалистов Внедренческого центра «Раздолье» по автоматизации предприятий пищевой отрасли. В третьей части статьи речь пойдёт о планировании, управлении производством и продажами, а также о расчёте себестоимости продукции.

Планирование и управление производством

Производственный цикл в пищевой отрасли достаточно короткий, за исключением отдельных позиций (вроде твёрдых сыров, сырокопченых колбас, хамона и т. п.). Это позволяет оперативно реагировать на изменения спроса. Также производственный учет и планирование упрощает то, что в пищевой промышленности ограничением в производстве зачастую становится возможный объём сбыта, а не производственные мощности предприятия. Ну и сама производственная цепочка достаточно проста, исходя из числа возможных производственных этапов и сложности производственных операций на этих этапах.

Практика показывает, что при автоматизации производственного учета предприятий пищевой отрасли главное – получить возможность быстрой декомпозиции планового объема выпускаемой продукции до необходимого сырья, а также быстрый поиск аналогов и замен необходимого сырья. Эти инструменты должны работать в режиме онлайн, что позволит быстро запускать производственные партии в работу и оперативно выдавать распоряжения на отпуск материалов в производство.

Пример 4. В группе «Черемушки» мы создали подсистему расчёта и планирования заказов на производство на базе «1С:ERP Управление предприятием 2». Подсистема позволяет автоматически формировать заказы на производство по данным плана отгрузок на следующий день. План выпуска полуфабрикатов, потребность в сырье и упаковке, а также график производства по сменам рассчитывается автоматически. При этом система способна учитывать остатки сырья и полуфабрикатов на рабочих центрах, просчитывать возможность использования аналогов, у которых быстрее истекает срок годности, выход возвратных и деловых отходов и т. д. В случае невозможности выполнить заказ система явными и наглядными подсказками сообщит пользователю, какого сырья для какой продукции и в каком количестве не хватает, длительность выпуска какой позиции не позволяет уложиться в срок.

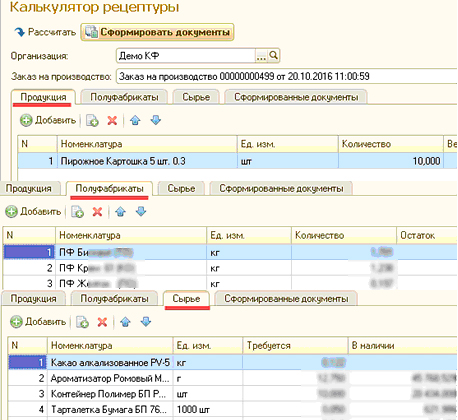

Был создан «Калькулятор рецептуры» и специальный механизм декомпозиции спецификаций готовой продукции до сырья, который работает значительно быстрее стандартного и позволяет оперативно получить плановые потребности в сырье для заданного плана выпуска готовой продукции. Также было сделано несколько АРМов для сотрудников производства для поиска аналогов сырья и выдачи распоряжений на склад. Примеры использования инструмента «Калькулятор рецептуры» – это быстрый расчёт количества требуемого сырья для изготовления полуфабриката и формирование дополнительной заборной карты (рис. 2).

Рис. 2. Калькулятор рецептур.

Второй аспект при автоматизации производственного учета – формирование производственных заданий. В группе «Черемушки» в системе «1С:ERP Управление предприятием 2» реализованы механизмы сменно-суточных производственных заданий с разделением заданий и учетных документов на смены:

- выдача задания на смену;

- закрытие смены с подведением итогов работы смены.

Одним нажатием кнопки формируется и распечатывается комплект заданий:

- задание на выпуск на каждую смену с учетом рассчитанной последовательности выпуска для каждого рабочего центра;

- задание на получение со склада сырья и заборные карты для заготовочного и распределительного участка;

- задание на распределение сырья по рабочим центрам.

Одновременно на складе появляются распоряжение на отгрузку и накладные на отгрузку сырья и упаковки.

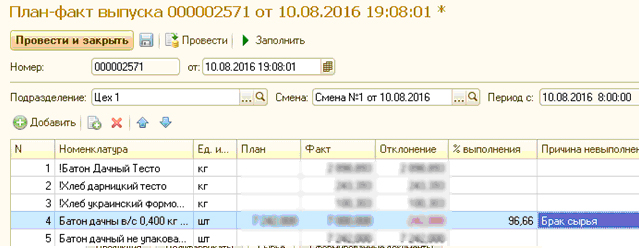

Пример 5. В группе «Черемушки» в системе «1С:ERP Управление предприятием 2» был создан механизм закрытия смены. Это АРМ, в котором начальник смены отчитывается о том, сколько продукции по плану по каждой линии и рабочему центру он произвел, а также указывает причины отклонений от заданного плана (рис. 3).

Рис. 3. Закрытие смены.

Аналогично для фиксации фактического остатка сырья на конец смены система автоматически рассчитывает плановый остаток сырья. Это делается с учетом остатка на начало смены, нормы потребления, фактически переданного в производство сырья, допуска по потерям, а также дополнительных заборных карт, оформленных в течение смены. Начальник смены либо подтверждает рассчитанный остаток, либо вводит фактический остаток. Любые отклонения от планового остатка означают необходимость корректировки расхода сырья по заданиям и продукции. Эту задачу система выполняет автоматически, что позволяет наиболее точно контролировать в каждой смене корректность спецификаций, анализировать расход сырья, в том числе делать выводы о качестве партии сырья.

Третий важный элемент автоматизации управления производством в пищевой промышленности – контроль производственных процессов. О том, какой механизм контроля возможен, расскажем на примере.

Пример 6. В группе «Добрый колбасник» есть бойня, где ведётся забой скота. При забое скота важен учёт результатов разделки туши. То есть сколько и какого мяса по категориям было получено, сколько было получено субпродуктов и сколько пищевых материалов пошло в отход. При забое коров, имеющих одинаковый вес, выход мяса определенной категории может значительно разниться (какая-то скотина более жирная, какая-то более костлявая). Это влияет на первоначальную оценку стоимости закупаемого скота, а сотрудники бойни могут злоупотреблять этим при закупках. Для того чтобы избежать этих злоупотреблений, в системе «1С:Управление производственным предприятием 8» разработаны специальные АРМы, в которых сотрудник бойни вначале указывал плановую категорийность приобретаемой скотины, а затем по результатам разделки отчитывался о том, сколько и какого мяса по категориям было фактически получено. В итоге стало невозможно бесконтрольно устанавливать цену на закупаемый скот, и «КПД» бойни значительно возрос.

Второй пример автоматизации контрольных функций связан с процессом производства сырокопченых и сыровяленых колбас. Процесс производства такой колбасы выглядит следующим образом: производится изготовление фарша, набивка колбасы, её копчение и затем получившийся полуфабрикат вывешивается на сушку в сушильную камеру на длительный срок – до одного-двух месяцев (чем дольше сушится/вялится колбаса, тем лучше её качество). В процессе сушки колбаса может терять до половины своего веса. И чем дольше она сушится, тем больше потеря веса. Возможным местом злоупотребления является несоблюдение сроков сушки. То есть из норматива следует, что из 100 кг полуфабриката после сушки должно получиться, например, 57 кг готовой продукции. Но ничто не мешает «злоумышленнику» преднамеренно сократить срок сушки и увеличить объём выхода готовой продукции сверх нормы при прежнем объёме используемого сырья, а излишки готовой продукции продать на сторону. Или наоборот: заложить сырья меньше, сократить срок сушки и получить нормативный объём выпуска готовой продукции и реализовать на сторону уже излишки сырья. Финансовый результат таких махинаций для злоумышленника сравним с прибылью самого предприятия: сырокопченые и сыровяленые колбасы относятся к премиальному сегменту и 10–15% лишнего выхода продукции – это очень большая сумма.

Пример 7. Исторически в группе «Добрый колбасник» эту проблему решали разными способами: определяли на бумаге партии продукции и срок их сушки, проводили контрольные замеры выборочного батона колбасы и т. д. Но проблема оставалась (были неоднократные жалобы от потребителей о недозрелости готовой продукции). Нужно было найти быстрое решение, при том что на предприятии ещё не была запущена система штрихкодирования. И решение оказалось достаточно простым: для этапа сушки в системе «1С:Управление производственным предприятием 8» стали вести учет в двух единицах измерения. То есть основной единицей измерения был килограмм (это общая практика для мясопереработки), но наряду с весом указывалось и количество переданных на сушку батонов колбасы и сколько батонов было получено с сушки. Вес и количество батонов передаваемых на сушку сверялось с нормативом, также сверялось с нормативом количество и вес батонов, полученных с сушки. Завешивание и пересчёт производился на напольных весах в тот момент, когда рамы, на которых коптилась колбаса, перемещались в/из сушильной камеры. В результате отпала необходимость контролировать срок сушки каждой партии колбасы и вести партионный учет полуфабрикатов, но при этом удалось исключить возможность злоупотреблений.

Решения фирмы «1С» в высокой степени соответствует потребностям и возможностям пищевой отрасли. Задачи требуется решать достаточно сложные. Использование иностранных систем неоправданно дорого, а самостоятельно разработать систему комплексной автоматизации – трудоемко и сопряжено с неоправданными рисками.Расчёт и анализ себестоимости готовой продукции

Высокая конкуренция, короткий срок хранения сырья и готовой продукции в пищевой отрасли приводят к низкой маржинальности этого вида бизнеса. На это накладывается тот факт, что в последние годы наблюдается регулярный рост стоимости сырья, при том что сетевые магазины не очень охотно соглашаются на повышение закупочной цены и делают это зачастую с большой задержкой от момента, когда произошло подорожание сырья. Прогнозирование и контроль себестоимости в таких условиях становится жизненной необходимостью.

Система «1С:ERP Управление предприятием 2» хорошо справляется с задачей расчёта себестоимости, но некоторые особенности приходится дорабатывать.

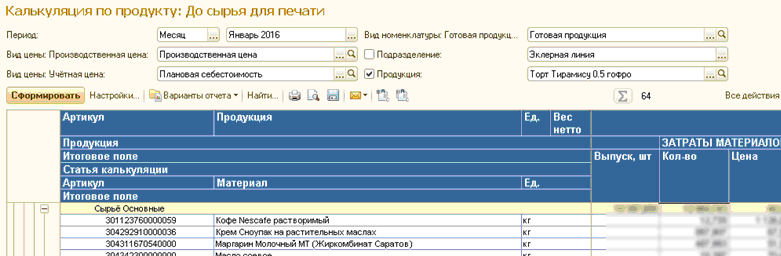

Пример 8. В группе «Черемушки» типовой механизм системы «1С:ERP Управление предприятием 2» был доработан так, чтобы в итоговом расчёте себестоимости конкретной товарной позиции можно было дойти до стоимости первоначального сырья, которое использовалось при производстве (в типовой системе отчеё показывает стоимость используемых полуфабрикатов, что не всегда важно). А также выделить в итоговом расчёте отдельные компоненты себестоимости по статьям калькуляции: сырьё, упаковка, ФОТ, общепроизводственные расходы и т. д. Анализируя состав использованного сырья и его влияние на себестоимость выпуска можно оптимизировать затраты, используя аналоги товарных позиций.

Но это, можно сказать, «посмертный» анализ. Более интересны методики, которые позволяют действовать проактивно, моделируя стоимость готовой продукции в случае подорожания тех или иных сырьевых составляющих.

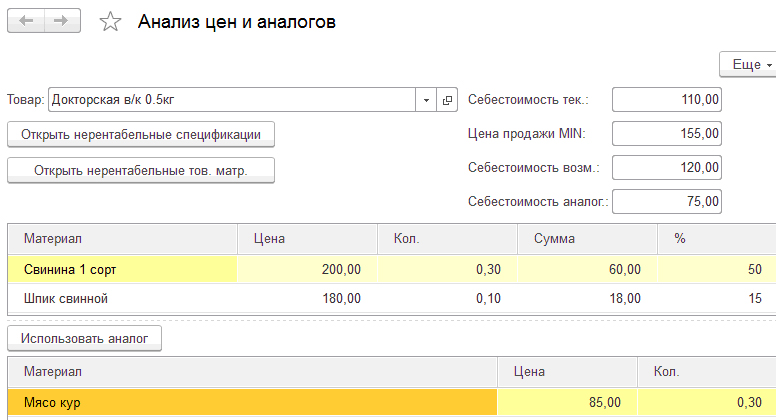

Пример 9. Для обеих групп компаний – «Черемушки» и «Добрый колбасник» – мы доработали типовые системы. Цель – оперативно, практически в режиме онлайн, вводить прогнозные оценки стоимости сырья и выявлять те товарные позиции, которые становятся нерентабельными в случае подорожания (рис. 4). То есть, например, если в ближайшее время ожидается подорожание муки или шпика, то можно установить для этих позиций прогнозную цену и получить список тех спецификаций, которые с учётом этой цены стали нерентабельны. Затем можно попытаться подобрать более дешевые аналоги (рис. 5). Если это не получается, то можно заблаговременно поставить клиентов в известность о том, что с определенной даты продукция подорожает, и привести обоснованный расчёт этого подорожания .

Помимо того, механизмы прогнозирования и моделирования себестоимости, реализованные в системе «1С:ERP Управление предприятием 2», позволяют загружать новые прайс-листы поставщиков, параметрически задавать проценты или коэффициенты возможного изменения ФОТ (повременной части, сдельной и премиальной частей), накладных расходов, изменения налоговой нагрузки и наиболее точно получить прогнозную себестоимость. Фиксированные правила ценообразования позволяют рассчитать новый прайс-лист на продукцию.

Рис. 4. Анализ калькуляций по продуктам.

Рис. 5. Анализ цен и аналогов.

Управление продажами и взаимодействие с сетями

Анализ продаж в пищевой отрасли затрудняется тем, что требуется быстро обрабатывать и систематизировать большие объёмы информации – много торговых точек, куда продается товар, много товарных позиций, которые продаются, много конкурентов. Без автоматизации такие задачи решить невозможно. В системе «1С:ERP Управление предприятием 2» много сделано для того, чтобы управление продажами можно было осуществлять типовыми средствами.

В системе «1С:ERP Управление предприятием 2» есть мощная подсистема мониторинга целевых показателей, где можно создать произвольный набор отчётов, который будет формироваться в виде комплексного рапорта для руководителя и отсылаться ему на почту. Подсистема использует методологию drill down: вы определяете набор KPI и их целевые значения верхнего уровня и видите картину верхнего уровня. Если какой-то показатель отклоняется от заданных значений, вы можете «провалиться вглубь» и увидеть детали этого отклонения.

Пример 10. Схема комплексного рапорта по практике работы группы «Добрый колбасник» может выглядеть следующим образом :

- продажи по регионам с возможностью увидеть детализацию продаж в разрезе торговых сетей и групп продукции;

- продажи по сетям с возможностью увидеть детализацию по группам продукции и географическим областям;

- продажи по группам продукции с возможностью увидеть детализацию в разрезе сетей и географических областей.

А также аналогичные отчеты, содержащие:

- возвраты продукции;

- среднюю цену одного заказа;

- дебиторскую задолженность.

Таким образом, формировалась комплексная картина продаж с перекрестными ссылка на влияющие факторы. Если менеджер видел, что в одной из сетей произошло падения продаж, он мог проанализировать, связано ли это с ухудшением продажи в каком-то отдельном регионе (появился конкурент) или падение вызвано снижением продажи в какой-то товарной группе (у конкурента появилось «хорошая» цена на свою продукцию). По итогам анализа быстро принималось решение: требуется снизить цену, уменьшить объём продаж (чтобы сократить возвраты), сократить или увеличить срок отсрочки оплаты.

После разработки такого рапорта скорость принятия решений в группе «Добрый колбасник» возросла в разы, а время подготовки к отчётному собранию сократилось с дней до минут. До этого коммерческий отдел тратил полтора дня на то, чтобы сформировать все необходимые отчеты и систематизировать их в Excel. Люди уезжали «в поля» неподготовленными, не было чёткого понимания зон ответственности и причин провалов в продажах. Теперь же отчёты стали приходить по почте к назначенному времени и с нужными расшифровками. В 2004 году за полгода объём продаж колбасы вырос с 200 тонн колбасы в месяц до 600 тонн. Большая роль в таком росте принадлежала именно ИТ-системе, а также новой мотивации сотрудников отдела продаж.

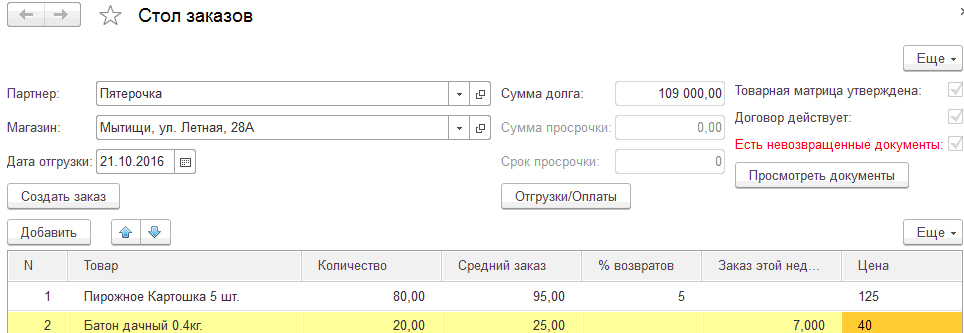

Однако в наших проектах потребовались некоторые доработки, в частности создание «Стола заказов».

Пример 11. АРМ «Стол заказов» позволяет операторам работать одновременно с несколькими экспедициями и очень быстро регистрировать заказы клиентов (рис.6). Рабочее место позволяет минимизировать ошибки оператора при высокой интенсивности работы за счет:

- быстрого поиска клиента;

- использования матрицы товаров клиента;

- поиска ошибок ввода с использованием статистики заказов клиента по дням недели и времени заказа;

- быстрой проверки финансовых и организационных условий: полнота данных о клиенте, наличие действующих контрактов, наличие действующего прайс-листа для клиента, отсутствие просрочки по дебиторской задолженности или превышения кредитного лимита.

Функциональность «Стола заказов» также имеет инструменты обмена данными по EDI.

Рис. 6. Стол заказов.

Ещё хотелось бы рассказать о работе с клиентами. Методология CRM в «пищевке» существенно отличается от классической:

- здесь нет сделки, которую нужно сопровождать;

- здесь нет этапов продажи, которые нужно и можно контролировать;

- здесь невозможно построить воронку продаж.

В таких условиях внимание необходимо перенести с прохождения сделок на оценку удовлетворенности сетевого магазина. Оценку удовлетворенности сетевого магазина необходимо давать интегрально, она должна состоять из оценки качества доставки, качества продукции, качества работы мерчендайзера и менеджера, сравнительного объёма продаж и количеств возвратов. Именно таким путем пошли в группе «Добрый колбасник». Также в оценку включались такие показатели, как объём занимаемой витрины в магазине, сравнительная оценка стоимости нашей продукции и продукции конкурентов. Эта оценка выглядела как анкета, которая заполнялась двумя способами :

- магазины сами заполняли её раз в неделю, а данные передавали в систему «1С:Управление производственным предприятием 8» ;

- сотрудник отдела качества выборочно посещал магазины и заполнял анкету после общения с персоналом магазина.

Понятно, что невозможно охватить все магазины: некоторые сети отказывались заполнять анкеты, а выезжать в каждый магазин было невозможно. В реальности удавалось охватить порядка 10–15% от всех торговых точек, что давало возможность считать полученные данные вполне достоверными и для остальных магазинов.

Заключение

Можно еще долго рассказывать об особенностях автоматизации предприятий пищевой промышленности. Но сделаем выводы.

- При всей простоте пищевой отрасли это высококонкурентная среда, в которой успешно работать можно только постоянно развиваясь и используя передовой опыт и технологии. Здесь невозможно отсидеться на нишевом эксклюзивном продукте – уже через месяц конкуренты начнут повторять твой успешный опыт.

- Управление пищевым предприятием невозможно без использования средств автоматизации.

- Решения фирмы «1С» в высокой степени соответствует потребностям и возможностям пищевой отрасли. Здесь нет бюджетов в сотни миллионов рублей, а задачи требуется решать достаточно сложные. Использование иностранных систем неоправданно дорого, а самостоятельно разработать систему комплексной автоматизации предприятия – занятие трудоемкое и сопряжено с неоправданными рисками.

- Система «1С:ERP Управление предприятием 2» содержит все необходимые подсистемы, которые могут потребоваться для автоматизации предприятий пищевой отрасли в базовой типовой версии. Ну а если потребуется доработать какие-то механизмы под специфику предприятия, то сделать это можно при условии, что будут разумными. Пример такого успеха – автоматизация группы «Черемушки».

Чтобы оставить комментарий пожалуйста Авторизуйтесь